La nueva tecnología reducirá el consumo de energía del proceso de secado hasta en un 65%

La molienda, extrusión, secado, recubrimiento y enfriamiento de una tonelada métrica de alimento acuícola requiere entre 250 y 380 kWh de energía térmica y eléctrica, dependiendo de las especificaciones del producto y la eficiencia del proceso. El 50% de ello los consume solamente el Secador. Para una línea de producción de alimentos acuícolas secos de 10 toneladas por hora, las compañías gastan típicamente entre 200,000 y 300,000 dólares anuales en gas. Entonces, ¿por dónde es mejor comenzar a mejorar la eficiencia energética de una planta de alimentos para mascotas si no es reduciendo sus emisiones de CO2 y sus costos operativos?

La electrificación ha sido una palabra de moda durante algún tiempo en muchas industrias. En el transporte, la mayor eficiencia y los menores costos de operación de los trenes eléctricos ya han desencadenado una revolución. En la construcción de viviendas y oficinas, las bombas de calor eléctricas han demostrado que las conexiones a la red de gas natural ya no son necesarias. En la industria, la electrificación con bombas de calor es una de las soluciones que se están desarrollando junto con los biocombustibles y el hidrógeno para reemplazar los combustibles fósiles y avanzar hacia el logro de los objetivos del acuerdo climático de París.

En hogares y oficinas, las bombas de calor son conocidas por generar "mágicamente" alrededor de 3 a 5 unidades de energía térmica por cada unidad de energía eléctrica consumida. En otras palabras, su Coeficiente de Rendimiento (COP) en ese caso está entre 3 y 5. Eso suena como un perpetuum-mobile, que no lo es, por supuesto. Todo lo que hacen las bombas de calor es transformar el calor a baja temperatura en calor a alta temperatura. Ellos consumen no solo electricidad, sino también mucho calor a baja temperatura de una fuente externa. En los edificios, esa fuente externa puede ser el aire exterior o la energía contenida en las aguas subterráneas o la tierra.

Hasta hace poco, la mayoría de las bombas de calor solo eran capaces de aumentar las temperaturas a no más de 80 ° C. Cuanto menor es la diferencia de temperatura, mejor es el COP. En los últimos años, se ha desarrollado una nueva generación de bombas de calor, las cuales puede lograr aumentos de temperatura de hasta 125 ° C. Esto permite un salto cuántico en la eficiencia térmica del proceso de secado.

Al observar el balance de energía de un proceso típico de secado de alimentos acuícolas, hay básicamente seis principales flujos de energía: la energía contenida en el producto caliente entrante, el producto caliente que fluye, el aire ambiente entrante y la fluidez del aire de salida, más la radiación, la energía consumida por los quemadores de gas o los intercambiadores de calor de vapor.

La radiación en un secador con un aislamiento adecuado es insignificante; por lo tanto, el aire de escape que fluye contiene casi toda la energía que los quemadores de gas o calentadores de vapor han inyectado en el proceso, más la contribución de energía neta del producto. Esa energía se ha utilizado para evaporar el agua de las croquetas y calentar el aire de escape para que pueda contener la mayor cantidad de agua posible sin condensación. Existe una gran oportunidad para mejorar la eficiencia general del secador, si podemos recuperar la energía del aire de escape y reutilizarla en el proceso de secado.

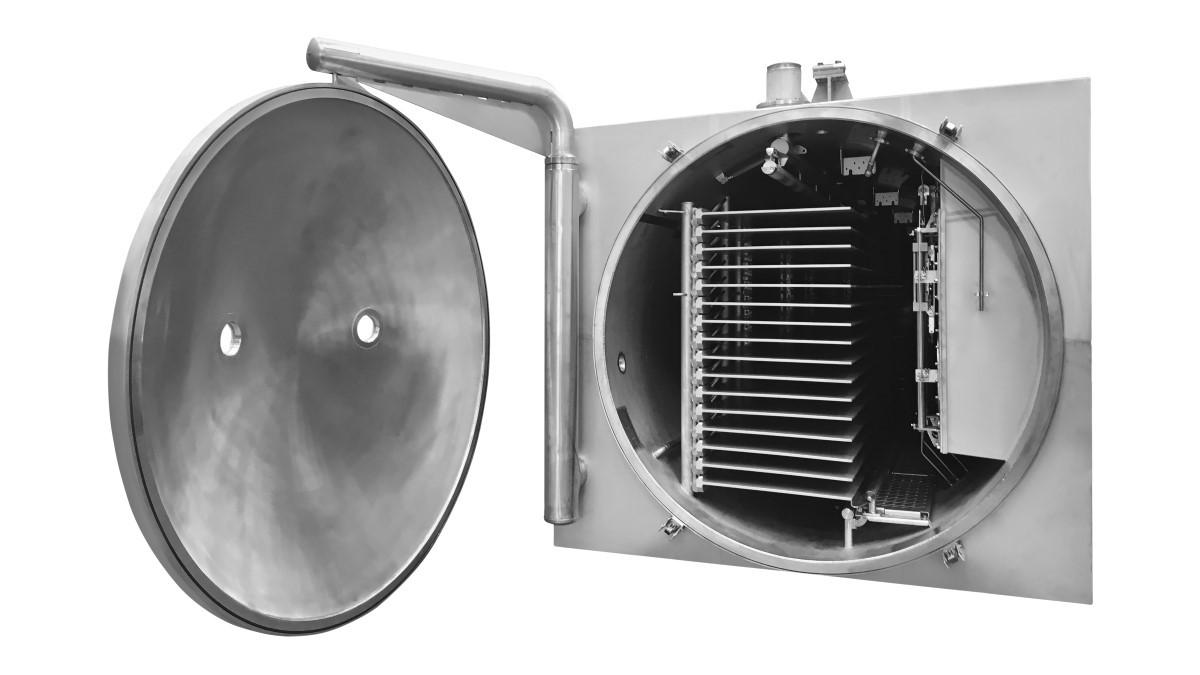

Eso por ello que el equipo de I + D de Geelen Counterflow comenzó a trabajar en ello cuando se definió por primera vez el objetivo de desarrollar un secador 100% eléctrico. Desde el 2014, hemos dedicado miles de horas de I + D a desarrollar y probar el Secador Eléctrico de Contraflujo. La mayor parte de 2016 se dedicó a probar la nueva tecnología a escala piloto 1: 8, conectada a una línea de extrusión en una planta de alimentos para mascotas Súper Premium de 11 Tm/h. Monitoreamos el proceso en el sitio y por Diagnóstico Remoto. Se recopilaron y analizaron muchos datos del proceso durante meses.

La Unidad de Recuperación de Energía con un sistema CIP integrado (Limpieza en el Lugar) pasó por muchas iteraciones, minimizando la frecuencia de limpieza del equipo de mantenimiento de la planta. A fines de 2016, terminamos las pruebas y comenzamos a "traducir" las lecciones aprendidas a una unidad a escala completa. La mayor parte de 2017 probamos componentes a escala completa y optimizamos los costos, la capacidad de fabricación y el acceso para el mantenimiento.

Diagrama de Flujo: El secador eléctrico de contraflujo de Geelen Counterflow recupera la mayor parte de la energía contenida en el aire de escape, al pasar ese aire cálido y húmedo (1) a través de una Unidad de Recuperación de Energía de Contraflujo (2). En ese intercambiador de calor, el agua relativamente fría de la bomba de calor (3) desencadena la condensación del aire húmedo caliente. Durante la condensación, la energía se recupera del aire y se transfiere al agua (4) que fluye hacia la bomba de calor (5). La bomba de calor luego usa esa energía, además de la electricidad para aumentar la temperatura de otro circuito de agua a 125 ° C (6) la cual es utilizada por los intercambiadores de calor, que se ubican cerca del secador para generar aire caliente (7) para secar el producto húmedo. El "aire invertido" (8) se expulsa para evitar riesgos de inocuidad alimentaria, pero ahora contiene mucho menos finos y moléculas de olor, ya que estos se han transferido al condensado (9) que puede reutilizarse en el proceso, o pasar al sistema de tratamiento de agua.

Durante las pruebas en el 2016, encontramos un COP (Coeficiente de Rendimiento) entre 2,4 y 3,0 dependiendo de la temperatura del aire de secado requerida para un producto determinado. El consumo neto de energía del secador se redujo hasta en un 65%. Si bien nuestros Secadores de Contraflujo a gas o vapor normalmente no consumen más de 2700 kJ por litro de agua evaporada, el Secador Eléctrico de Contraflujo requerirá menos de 1000 kJ. Dado que los secadores de gas consumen alrededor del 50% de la energía total de la línea de extrusión, se puede lograr una mejora muy grande en la intensidad energética total por tonelada de producto. Las emisiones de CO2 por tonelada de producto se pueden reducir en un 99%, siempre que la electricidad provenga de fuentes renovables certificadas. Se recupera hasta un 65% de agua.

Los ahorros anteriores se traducirán en una reducción significativa en los costos operacionales del secado. El número exacto depende del precio del gas y la electricidad, pero incluso en los países europeos con los precios relativamente bajos del gas, como en los Países Bajos, los ahorros del costo energético son superiores al 25%.

CONFIGURACIÓN HÍBRIDA OPCIONAL

La primera unidad de escala completa se construirá para un cliente que insiste en mantener todas las opciones abiertas, por lo que estamos instalando quemadores de gas y bombas de calor con intercambiadores de calor. Esto proporciona una función de aumento de temperatura opcional para productos que requieren temperaturas de aire de secado más altas. También brinda una redundancia de la fuente de calor y un escenario de retroceso para cuando los costos de electricidad aumenten o los costos de gas disminuyan. Una de las grandes incógnitas aquí es la futura política fiscal sobre energía y carbono.

La configuración híbrida abre la oportunidad de optimizar los costos de secado en función de los precios de energía; Se puede hacer funcionar el secador con la bomba de calor si los precios de la electricidad son bajos durante la noche, o cuando existe la oportunidad de contar con electricidad a bajo costo proveniente de una red de molinos de viento o paneles solares. Por otro lado, se puede hacer funcionar el secador con gas si los precios de la electricidad son altos.

READAPTACIÓN

El sistema de aire compacto del Secador Eléctrico de Geelen Counterflow se ha diseñado para que se pueda adaptar a los secadores de contraflujo multi-deck existentes con sistemas de aire MkII o MkIII. Esto significa que el propio secador y la mayoría de los componentes del sistema de extracción de aire se pueden retener, mientras que el sistema de recirculación de aire se reemplazará completamente dentro de la misma huella. Se deben agregar nuevos elementos como la Unidad de Recuperación de Contraflujo y la bomba de calor.

AMORTIZACIÓN

Si está considerando expandir o mejorar la capacidad de producción de alimentos acuícolas, vale la pena analizar los avances en los mercados energéticos y las políticas de impuestos sobre la energía y el carbono. Tenga en cuenta que su nuevo secador debe funcionar durante 30 años, consumiendo más energía que cualquier otro equipo en su planta. Dependiendo de dónde se encuentre su planta, puede encontrar que, además de los considerables beneficios ambientales, la amortización financiera de esta limpia tecnología de secado es más corta de lo que esperaba.

Autor: Geelen Counterflow

Fuente: All Extruded

Te podría interesar: Vendido a China Segundo Secador Eléctrico - Geelen Counterflow