Maverick – A Division of Wenger

http://www.maverickedg.com/

Maverick – A Division of Wenger

Sobre la empresa

Maverick es una división de Wenger que inició sus operaciones en América Latina en mayo de 2016 y pondrá a disposición del mercado equipos con precios más competitivos, manteniendo la calidad y prestación de servicio de uno de los más prestigiosos fabricantes de extrusoras de Estados Unidos y el Mundo. Nuestro equipo de ventas y técnicos son capaces de ofrecer un servicio único y diferenciado, manteniendo los estándares del Grupo Wenger, aunque las operaciones sean distintas.

Estar bajo la marca Maverik, es estar bajo la marca Wenger, el Grupo refuerza su compromiso con sus clientes. La nueva división ofrecerá más oportunidades de inversión y una mayor flexibilidad en los negocios, atendiendo a cada necesidad. Todo los equipos Maverick serán fabricados en Brasil, en la nueva unidad de fabricación de Wenger en Valinhos (SP).

La propuesta de Maverick es ofrecerle al mercado una línea de equipamiento estándar o modificados, y como mencioné anteriormente , manteniendo los principios de integridad, fiabilidad y calidad de los equipos Wenger, aunque con mayor flexibilidad . Cuando hablamos de adaptados o modificados, lo que se quiere es ofrecer a los clientes la posibilidad de actualizar sus equipos, con sustitución total o parcial de los mismos, con viabilidad económica.

Productos

Noticias de la empresa

Extrusión

Extrusión

2+ MIN

18/11/2022

Retrofit para Extrusoras de un solo tornillo - Maverick

Performance, productividad, eficiencia y retorno de la inversión de su equipamiento Maverick ofrece al mercado una línea de equipos estándar y retrofit (sustitución solamente de la extrusora), manteniendo los principios de seriedad confianza y calidad de los equipos fabricados por el Grupo Wenger, teniendo como diferencial la flexibilidad en los negocios. Las producciones máximas indicadas en el cuadro arriba son típicamente de alimentos extrusados y expandidos seco para mascotas con densidad aparente de 350g/L y 22% de proteína. Producción real y la potencia requerida dependen de la formula, especificación del producto, configuración del cañón del extrusor. Maverick asegurará la capacidad del sistema después del proyecto y de las formulas sean apropiadamente evaluadas. Acerca de los Extrusores Maverick Los extrusores Maverick aseguran un más grande potencial de producción con la misma energía disponible. Esta capacidad productiva más grande es resultado del sistema de accionamiento de potencia y do exclusivo diseño de helicoide de los tornillos del cañón del extrusor. La combinación de la altura del helicoide, del perfil do paso de los tornillos y del anglo efectivo del helicoide optimiza la conversión de la energía mecánica en calor através de la fricción, al mismo tiempo que reduce los daños causados por el cizallamiento. Acerca de Maverick La nueva marca de extrusoras Maverick Extruder Development Group es una división de Wenger que ofrece soluciones tecnológicas más accesibles y altamente eficientes, proporcionando flexibilidad a los negocios, manteniendo los principios de integridad, confiabilidad y calidad de los equipos Wenger. La División Maverick nació de la necesidad del mercado que buscaba la opción correcta, en la medida correcta de su inversión. En una investigación en el mercado, el Grupo cuestionó las necesidades de empresas medianas, pequeñas y grandes que querían una línea de equipamientos estándar con las mismas cualidades y tecnologías de la mayor empresa del mundo, que ofreciera una versatilidad, manteniendo la calidad y tecnología del grupo. Así nació el Maverick Extruder Development Group. Para conocer más sobre Maverick y sus productos lo invitamos a visitar su WEB. Fuente: All Pet Food

Extrusión

Extrusión

6+ MIN

27/08/2020

Extrusoras de Tornillo Simple: El dispositivo de Extrusión más utilizado en la Industria de Procesamiento de Alimentos

La extrusión se definió simplemente como el proceso de forzar un material a través de una abertura diseñada específicamente. La extrusión como proceso se conoce desde finales del siglo XVIII. Joseph Bramah, en 1797, en Inglaterra, construyó una prensa manual para tubos de plomo. El desarrollo de extrusoras de caucho de operación continua ocurrió a mediados del siglo XIX en Inglaterra y Alemania. Bewly y Brooman obtuvieron una patente en 1845 para una extrusora operada manualmente que se convirtió en 1855 en una extrusora de accionamiento mecánico. En 1879, Shaw, en Inglaterra, y Royle, en Estados Unidos, en 1880, fabricaron una extrusora de tornillo único para caucho. Las primeras extrusoras de alimentos se basaron en el uso de pistones. Las extrusoras de tornillo único utilizadas para cortar o picar alimentos blandos forzándolos a través de las placas de matriz pueden haber sido las primeras extrusoras de tornillo utilizadas en la industria alimentaria. En Italia, las extrusoras de un solo tornillo se utilizaron a mediados de la década de 1930 para productos de pasta. El principio de estas extrusoras sigue siendo el mismo con desarrollos recientes centrados en aumentar la capacidad y mejorar el control. Emplean cizallamiento profundo y tornillos de cizallamiento bajo y funcionan a bajas velocidades. Al mismo tiempo, en los EE. UU., Extrusoras similares se utilizaron en la industria del cereal para el desayuno para formar masa de cereal precocida (Yacu. 1999). El procesamiento comercial de extrusión de alimentos y piensos se ha practicado durante casi sesenta años. La primera aplicación comercial de extrusoras de tornillo en la industria alimentaria fue la producción de pasta con un solo dispositivo de tornillo. Este producto no ha sido totalmente codificado. La masa húmeda fue comprimida por el tornillo que gira lentamente y conformada por el orificio a través del cual se expulsó la masa. La extrusora de tornillo se utilizó por primera vez como un dispositivo de cocción continua a fines de la década de 1930. A mediados de la década de 1940, la primera aplicación comercial del proceso de extrusión fue la producción de bocadillos de harina de maíz expandida. A principios de la década de 1950, las estufas de extrusión se aplicaron por primera vez en la producción de alimentos para animales secos y expandidos. Hoy, la estufa de extrusión se ha convertido en el principal aparato de cocción continua en la producción comercial de alimentos para animales. Los alimentos para mascotas ahora representan el tonelaje anual más alto de productos cocidos por extrusión en los EE. UU. Y sin duda en todo el mundo. El proceso de extrusión se hizo continuo, reemplazando el pistón en el cilindro del diseño original con un tornillo helicoidal. En esta extrusora de un solo tornillo, el material se mide continuamente en una tolva de entrada y luego se transporta hacia adelante mediante el tornillo de rotación. A medida que el material se acerca al troquel, generalmente hay un aumento en la presión y la temperatura, a la entrada de la placa del troquel, las temperaturas y presiones son suficientes para forzar este extruido a través del troquel (Yacu, 1998). La extrusión de alimentos a menudo implica materiales de proceso de cocción. En el proceso de cocción, se proporciona suficiente energía, térmica y mecánica, para gelatinizar el almidón y desnaturalizar la proteína. La mayor parte del proceso de extrusión de alimentos incluye extruidos que contienen de 8 a 70% de humedad, y la mayoría de los procesos de cocción por extrusión ocurren en el rango de 10 a 30% de humedad. Extrusoras Tornillo Simples La extrusora de alimentos puede ser de uno o dos tornillos. La extrusora de tornillo simple es el dispositivo de extrusión más utilizado en la industria de procesamiento de alimentos. La extrusora de tornillo simple también produce más tonelaje de productos extruidos que cualquier otro método de procesamiento de extrusión. Los productos producidos por la extrusora de un solo tornillo van desde pastas cocidas y ligeras, desde aperitivos de maíz hasta pastas densas, parcialmente cocidas y formadas. Las características de la materia prima, las selecciones de hardware y los efectos de las condiciones de procesamiento se examinarán a continuación para diversas aplicaciones de extrusoras tornillo simples. Selección y características de la materia prima: Los ingredientes para las formulaciones, la selección del equipo de procesamiento y las condiciones de operación o procesamiento son áreas independientes de control que se pueden ejercer en la cocción por extrusión. Aunque las áreas de control son independientes. Están interrelacionados en la medida en que las discusiones sobre el tema generalmente involucran a otros (Rockey, 1994). La selección de ingredientes tiene un gran impacto en la textura, la uniformidad, la extrusión, la calidad nutricional, la viabilidad económica y la capacidad de aceptar la cobertura del producto final. En general, la extrusión convierte los granos de cereales y las combinaciones de proteínas en una masa. Los componentes amiláceos gelatinizan dando como resultado una absorción sustancial de humedad y un aumento en la viscosidad de la masa. Los constituyentes proteicos pueden afectar la elasticidad y las propiedades de retención de gases, características de las masas glutinosas hidratadas y desarrolladas. Otros materiales proteináceos, aquellos con baja solubilidad en proteínas, pueden contribuir menos a las propiedades adhesivas y elásticas funcionales. Las materias primas se seleccionan principalmente en función de sus aportes nutricionales. En segundo lugar, la economía entra en el proceso de selección. Tercero, la disponibilidad de materias primas se convierte en un factor. Al comprar o seleccionar materias primas, se debe establecer una gama de especificaciones basadas en las características deseables. Esto debería incluir un análisis inmediato y otras cualidades conocidas. Sin embargo, a veces las características deseables solo se reconocen vagamente y no hay pruebas para controlar la calidad. A veces, las características deseables ni siquiera se reconocen. Es necesario reconocer la existencia de variabilidad dentro de una materia prima debido a influencias como el tipo de temporada de cultivo de granos. Los diferentes tipos de granos y las variaciones dentro de las especies animales se reflejan en la procesabilidad de las materias primas. El almacenamiento y el procesamiento de las materias primas antes de la extrusión influyen enormemente en su reacción al calor, la presión y el cizallamiento. Por ejemplo, los químicos de cereales reconocen los factores "después de la maduración", que son cambios bioquímicos que ocurren en los granos durante el almacenamiento. En otras palabras, el grano que se cosechó recientemente se extruye de una manera muy diferente al grano que se almacenó durante seis meses. El grano entero está "vivo" si es sólido y, por lo tanto, cambia con el tiempo. Para evitar sorpresas, desarrolle bases de datos históricas que registren características de la materia prima que se correlacionen con un buen procesamiento. Establecer una biblioteca de muestras de materias primas aceptables e inaceptables puede ser especialmente útil para mantener una extrusora que funcione bien. Las consideraciones adicionales y comentarios sobre formulaciones se harán en el próximo artículo en el área de aplicaciones. Autor: Claudio Mathias - Vice President of Latin America Sales - Maverick Email: [email protected] Tel: +55 16 99615 22 33 Fuente: All Extruded

Entrevistas

Entrevistas

5+ MIN

03/08/2020

Entrevista a Claudio Mathias, Vicepresidente de ventas para Latinoamérica de Maverick

En tiempos de pandemia y sin mucho tiempo disponible debido al agitado momento que vive la agroindustria y específicamente la Industria de Mascotas, Claudio Mathias, un viejo conocido de nuestra Industria, y Vicepresidente de Ventas de Maverick, reservó un poco de su escaso tiempo para responderle unas preguntas a los corresponsales de All Extruded

¿Cómo ve Ud. el mercado de los Alimentos Extrusados para Mascotas en la región?

El mercado de alimentos para mascotas es un gran mercado en América Latina y, sin duda, tenemos mucho para crecer, incluso con la pandemia en la que muchas empresas y negocios están cerrando las compañías que producen alimentos siguen creciendo, la humanización de las mascotas es responsable entonces, dado que la mascota ahora es parte de la familia, e incluso con una crisis la familia continúa consumiendo alimentos y la mascota también, incluso podemos ir sin comprar ropa, zapatos o incluso un auto nuevo debido a la crisis, pero la comida continúa . Hay mucho por explorar en el mercado de mascotas.

¿Cree que después que pase el aislamiento las empresas estarán en condiciones de invertir en mejoras de proceso o nuevas líneas de producción?

Sí, sin lugar a dudas, el mercado muestra que el crecimiento, a pesar de ser pequeño es continuo, hay muchas empresas que están invirtiendo incluso durante este aislamiento social y seguramente cuando termine esta crisis volveremos con toda su fuerza.

Yendo al caso específico de Maverick, empresa en la que Ud. está al frente en la región desde hace algunos años, ¿cómo ha sido su inserción en el mercado Pet Food en América Latina?

Después de todo, tuvimos mucho éxito, Maverick lleva el DNA Wenger y la mayoría de las empresas en América Latina entendieron que para procesar productos de buena calidad, se necesitan equipos correctos, muchas empresas ya no compran equipos por precio, sino por calidad, como siempre decimos, si una empresa quiere ser competitiva es necesario ser eficiente y ser eficiente es necesario producir y procesar alimentos con excelencia y para eso es esencial invertir en equipos de buena calidad

¿Cuáles son los equipos que Maverick ofrece al mercado Pet Food, cuáles se destacan?

En el Grupo Wenger somos especialistas en extrusoras y secadoras, Maverick es una línea de equipos Wenger que mantiene las mismas características, ofrecemos a los clientes extrusoras de un solo tornillo con diferentes opciones de control y secadoras horizontales con capacidades que van de 4 a 10 toneladas, utilizando las tecnologías de última generación y una línea de retrofit para extrusión que ofrece a los clientes latinoamericanos la posibilidad de mejorar la calidad de sus productos con una inversión reducida. Nuestro website: www.maverickedg.com

¿Siendo Maverick parte del grupo donde se encuentran otras empresas 'hermanas' como Wenger y Extrutech, se puede decir que compiten entre estas marcas o se asignan proyectos según el tipo de cliente que se trate?

Wenger ofrece a los clientes de todo el mundo equipos únicos desarrollados exclusivamente por el grupo, para líneas de extrusión de un solo tornillo en algunos casos, Maverick y Extrutech serán competidores, para el seguimiento, pero las compañías ofrecen diferentes opciones y su objetivo principal es satisfacer las necesidades de clientes.

¿Cuáles podría decir que son los puntos fuertes y los débiles de Maverick?

Los puntos fuertes de Maverick son que podemos ofrecer a los clientes equipos de muy alta calidad, manteniendo la misma calidad y tecnología utilizada en la fabricación de equipos del grupo Wenger, estas son líneas estándar, tenemos flexibilidad en el suministro en base al siguiente pensamiento: Nacidos de los expertos en el tema ; aplicado específicamente a sus necesidades y oportunidades. "

Los puntos débiles podrían decir que desafortunadamente no ofrecemos líneas con capacidades de menos capacidad de 1 a 3 toneladas, ya que hemos recibido muchas consultas

¿Cómo es el Servicio postventa, tienen estructura en América Latina?

Sí, nuestro equipo de servicio está ubicado en la fábrica en Brasil, pero tenemos técnicos que pueden servir en varios países de América Latina, Europa y Asia.

¿Cómo ha afectado a Ud. y a la empresa la realidad actual de no poder visitar clientes?

Esto ha sido un problema para todas las compañías, ya que siempre es muy bueno estar cerca de los clientes e interactuar con ellos, desafortunadamente hasta que esta pandemia pase, nuestros clientes y prospectos se han mantenido en contacto a través de otros medios de comunicación, pero como tenemos una gran relación con nuestros clientes, mantenemos todos los negocios en progreso incluso a distancia.

¿Cuáles son los eventos de la industria de Pet Food que considera 'obligatorios' para estar presente para Maverick?

Creemos que todos los eventos en América Latina con un enfoque en los alimentos para mascotas son de suma importancia, participamos en todos, pero el Cipal de Argentina, Fenagra do Brasil, el Foro de mascotas de México y el Foro de mascotas de Colombia son esenciales.

¿Algo más que desee agregar?

Me gustaría invitar a todos a visitar nuestro website: www.maverickedg.com y pedir que descubramos juntos más sobre las soluciones que podemos ofrecer [email protected]

Fuente: All Extruded

Extrusión

Extrusión

2+ MIN

31/08/2019

Maverick Extruder Development Group se hace presente en Vietnam

El 29 de agosto, Maverick Extruder Development Group, celebró, el 1er AquaFeed Weekly para más de 70 participantes en Saigón-Vietnam, por lo que nos gustaría agradecerles a todos por asistir y poder compartir con todos nuestras tecnologías, así como presentar soluciones del proceso de extrusión para el éxito de todos. Siguiendo su alcance internacional, la compañía se dirigirá a Sudamérica en septiembre para asistir al Congreso Latinoamericano de la Industria de Alimentos para Mascotas (CIPAL), el cual será el primer evento de Alimentos para Mascotas que se realizará en Buenos Aires, Argentina, del 18 al 19 de septiembre 2019. Maverick compartirá el Stand S3 con su compañía hermana Wenger Manufacturing. ¡¡No te pierdas la oportunidad de conocer a la empresa!! Acerda de Maverick Maverick es una división de Wenger que inició sus operaciones en América Latina en mayo de 2016 y pondrá a disposición del mercado equipos con precios más competitivos, manteniendo la calidad y prestación de servicio de uno de los más prestigiosos fabricantes de extrusoras de Estados Unidos y el Mundo. Nuestro equipo de ventas y técnicos son capaces de ofrecer un servicio único y diferenciado, manteniendo los estándares del Grupo Wenger, aunque las operaciones sean distintas. Estar bajo la marca Maverik, es estar bajo la marca Wenger, el Grupo refuerza su compromiso con sus clientes. La nueva división ofrecerá más oportunidades de inversión y una mayor flexibilidad en los negocios, atendiendo a cada necesidad. Todo los equipos Maverick serán fabricados en Brasil, en la nueva unidad de fabricación de Wenger en Valinhos (SP). La propuesta de Maverick es ofrecerle al mercado una línea de equipamiento estándar o modificados, y como mencioné anteriormente , manteniendo los principios de integridad, fiabilidad y calidad de los equipos Wenger, aunque con mayor flexibilidad . Cuando hablamos de adaptados o modificados, lo que se quiere es ofrecer a los clientes la posibilidad de actualizar sus equipos, con sustitución total o parcial de los mismos, con viabilidad económica. Fuente: All Extruded

Info Mercado

Info Mercado

2+ MIN

14/05/2019

Se celebró con éxito el II Taller de Tecnología de Extrusión

En el día de hoy se celebró el II Taller de Tecnología de Extrusión, organizado por las empresas Maverick Y AFB International en el Centro de Eventos Don Pedro, en la hermosa ciudad de Campinas, Brasil.

El Taller abrió sus puertas con una breve introducción por parte de Claudio Mathias, Director de ventas de Maverick para Latinoamérica.

Acto seguido, se dio inicio a la primera charla, a Cargo de Ed De Souza, Director de Procesos de Extrusión de Wenger Manufacturing, quien se refirió a los fundamentos de la extrusión, las diferentes partes de la extrusora y los procesos de formulación de los alimentos para mascotas.

Más adelante en su ponencia hizo referencia a los distintos desafíos y beneficios de la extrusión, así como de los diferentes ingredientes de proteína vegetal y animal utilizado en las formulaciones. Sin duda una conferencia muy abarcadora donde se tocó cada punto del proceso de extrusión y sus beneficios para los productores de alimentos balanceados.

En el segundo turno subió al estrado el Gerente de Producto a nivel global de AFB International, el señor Erick Dahl, quien brindó una breve introducción de la empresa, sus inicios en St Charles Missouri en 1986 hasta su despegue a nivel global en el año 2010.

Continuó su interesante presentación haciendo referencia a las diferentes soluciones que produce la empresa, cómo sus palatabilizantes líquidos, tópicos, secos y sus especialidades. Hizo énfasis en las capacidades analíticas que utilizan a través de sus pruebas de Nariz Electrónica (para medir los componentes gaseosos de los alimentos) y la Lengua Electrónica, la cual analiza los componentes no volátiles (sabor) en las soluciones líquidas, dos pruebas muy utilizadas por la empresa a Nivel mundial, junto a los diferentes protocolos de prueba.

Después de un merecido receso para degustar algunas delicias de la cocina brasilera, continuó el taller con expertos de ambas empresas, quienes fueron escuchados atentamente por todos los presentes de la abarrotada sala.

Desde AllExtruded.com queremos felicitar a los organizadores de esta maravillosa iniciativa, tan útil para los clientes de ambas empresas y los profesionales de la industria en general... Felicidades!!

Extrusión

Extrusión

2+ MIN

25/04/2019

II Workshop de Tecnología - Maverick & AFB International

Maverick Extruder Development Group- División Wenger & AFB International Es un gran placer para Maverick y AFB invitarlos a participar del II TALLER DE TECNOLOGÍA DE EXTRUSIÓN que se celebrará el día 14 de mayo, un día antes del inicio de FENAGRA en Campinas - SP Brasil. El 14 de mayo de 2019 se llevará a cabo en el ENTRO DE ENVENTOS EXPO DOM PEDRO - (Sala Roble 3) (Av. Guilherme de Campos, 500 Jd. Santa Ginebra, Campinas-SP - Brasil - Anexo al Shopping Dom Pedro) el II Workshop de Tecnología organizado por las empresas Maverick Extruder Development Group- División Wenger & AFB International entre las 13:00 - 17:50H Objetivo: Compartir con los participantes los avances y las actualizaciones de la tecnología Maverick, conceptos sobre proceso de extrusión y secado, así como la formulación, aplicación y evaluación de los palatabilizantes de AFB International para auxiliar en los proyectos y en las etapas diarias de fabricación. Programación: 13:00h – Presentación del Seminario a cargo del Sr. Claudio Mathias - Maverick Extruder Development Group 13:10 h – Eficiencia en el proceso de extrusión, por el Sr. Ed de Souza - Extrusion Systems Process Director - Maverick 14:00 h - Introducción a AFB International - Palatabilizante. Enriqueciendo la vida de las mascotas y las personas, a cargo del Sr. Erick Dahl - Gerente Global de Producto, América del Norte 14:50h - Coffee Break 15:10h – Proceso de extrusión -Software - Condiciones de proceso, por el Sr. Ed de Souza - Extrusion Systems Process Director - Maverick 16:00h –La Ciencia de la Palatabilidad de los Alimentos para Mascotas - Palatabilizante: Proceso, Ingredientes y Tecnología, a cargo de la Srta. Phoebe Qian - Científica, Investigación y Desarrollo de América del Norte 17:50 h – Mesa redonda Inscripciones Las inscripciones son limitadas, y los participantes son responsables de sus propios costos de transporte, alimentación y hospedaje. ** Debido al espacio limitado, aceptaremos la inscripción de un máximo de 04 personas por empresa. Reserve su lugar a través del e-mail que se encuentra deabajo, con la siguiente información: Empresa, Nombre completo, Cargo, Teléfono y E-mail. ¡Usted recibirá un e-mail con la confirmación de su inscripción! Inscripciones limitadas Confirmar antes del 10 de Mayo de 2019 a través del siguiente email: [email protected] Fuente: All Extruded

Extrusión

Extrusión

6+ MIN

01/04/2019

Proceso de Extrusión y sus Principios

El objetivo de este artículo será revisar la historia del desarrollo del proceso de extrusión, introducir la terminología y revisar los principios del procesamiento de extrusión que se describen en más detalle de acuerdo con la investigación realizada por diversos autores. Todas las orientaciones descritas en los artículos servirán como referencia pero hay diversas variaciones de regiones y países, nuestro objetivo será en los próximos artículos y de una manera continuada, dar secuencia en los temas y agregar informaciones sobre el proceso de extrusión. Definiciones de extrusión El proceso de extrusión, de una manera simplificada, podemos decir que es la operación de moldear un material plástico o de una masa, forzándola a través de una matriz. El procesamiento de extrusión comercial de productos alimenticios se viene aplicando desde hace más de 60 años. La extrusora fue utilizada por primera vez como un dispositivo continuo de cocción a finales de la década de 1930. La primera aplicación comercial de este proceso de cocción por extrusión fue a mediados de la década de 1940. El producto final fue el la harina de maíz directamente expandida. Actualmente, el proceso de extrusión se ha convertido en un sistema primario de cocción continua en la producción comercial de la mayoría de los alimentos. Los alimentos para animales domésticos expandidos secos se produjeron por primera vez a través de la cocción de la extrusión en los años 50. El mercado de alimentos para mascotas tuvo un crecimiento exponencial y continúa en crecimiento en todo el mundo. Existen numerosos ejemplos de operaciones de extrusión en toda su historia, como los alimentos, lo cuales incluyen la producción de alimentos para humanos, alimentos para mascotas, acuícolas, etc. Rossen y Miller em 1973 ofrecieron la siguiente definición práctica: "La extrusión de alimentos es un proceso en el cual un material alimenticio es forzado a fluir bajo una o más variedades de condiciones de mezclado, calentamiento y cizallamiento, a través de un molde que está diseñado para estabelecer um formato. Una extrusora de alimentos es un dispositivo que acelera el proceso de modelado y reestructuración de ingredientes alimenticios. La extrusión es una operación unitaria altamente versátil que puede aplicarse a una variedad de procesos alimentarios. Las extrusoras pueden ser usadas para cocción, formar, mezclar, texturizar y moldear productos alimenticios bajo condiciones que favorezcan la retención de calidad, alta productividad y bajo costo. El uso de extrusoras para cocción tuvo una rápida aceptación en las industrias de alimentos y raciones en el transcurso de su historia. Funciones de una extrusora Las condiciones generadas por la extrusora permiten el desempeño de muchas funciones que permiten que sea utilizada para una amplia gama de aplicaciones alimenticias e industriales. Estas son algunas de sus funciones: Aglomeración: Los ingredientes se pueden compactar y aglomerar en piezas separadas con una extrusora. Desgasificación: Los ingredientes que contienen bolsas de gas se pueden desgasificar a travès del procesamiento de extrusión. Deshidratación: Durante el procesamiento normal de la extrusión, puede producirse una pérdida de humedad del 4 al 5%. Expansión: La densidad del producto (es decir, la flotación y el hundimiento) se pueden controlar por las condiciones de operación y configuración de la extrusora. Gelatinización: el proceso de extrusión ofrece una cocción / gelatinización adecuada para los almidones. Homogeneización: Una extrusora puede homogeneizar reestructurando ingredientes no atractivos en formas más aceptables. Mezclado: Existe una variedad de rodillos que pueden provocar la acción de mezcla deseada en el cañón de la extrusora. Pasteurización y esterilización: Los ingredientes se pueden pasteurizar y esterilizar usando tecnología de extrusión para diferentes aplicaciones. Desnaturación de la proteína: La proteína animal y vegetal se puede desnaturar através de la cocción por extrusión. Moldeado: Una extrusora puede hacer cualquier formato deseado del producto, alterando una matriz al final del cañón de la extrusora. Cisallamiento: Una configuración especial dentro del cañón de la extrusora puede crear la acción de corte deseada para un producto específico. Cambio de textura: Las texturas físicas y químicas se pueden alterar en el sistema de extrusión. Cocción térmica: El efecto de cocción deseado se puede alcanzar em el processo de extrusión. Versatilidad: Diferentes líneas de ingredientes se pueden combinar en un solo producto para producir características especiales a través de la extrrusión . Vantajas de la Extrusión Las principales ventajas de la tecnología de extrusión en comparación con los métodos tradicionales de procesamiento de alimentos y raciones basados en Smith (1969) y (1971) con modificaciones incluyen lo siguiente: Adaptabilidad: La producción de una amplia variedad de productos es viable, alterando los ingredientes menores y las condiciones de operación de la extrusora. Los procesos de extrusión son notablemente adaptables para acomodar la demanda del consumidor por nuevos productos. Características del producto: Una variedad de formas, texturas, colores y apariencias pueden ser producidas, lo que no es fácilmente viable usando otros métodos de producción. Eficiencia energética: las extrusoras operan con humedad relativamente baja mientras cocinan productos alimenticios, por lo que es necesario menor re-secado. Bajo costo: La extrusión tiene un costo de procesamiento menor que otros procesos de cocción y conformación. La economía de materia prima (19%), mano de obra (14%) e inversión de capital (44%) al usar el proceso de extrusión fueron reportados por Darrington (1987). El procesamiento de extrusión también requiere menos espacio por unidad de operación que los sistemas de cocción tradicionales. Nuevos alimentos: La extrusión puede modificar proteínas animales y vegetales, almidones y otros materiales alimenticios para producir una variedad de nuevos y exclusivos productos. Alta productividad y control automatizado: Una extrusora proporciona un procesamiento continuo de alto rendimiento y puede ser totalmente automatizado. La alta calidad del producto: Como la extrusión es un proceso de alta temperatura / corto período de tiempo (HT / ST), minimiza la degradación de los nutrientes de los alimentos mientras mejora la digestibilidad de las proteínas (por desnaturalización) y de los almidones (por gelatinización) . La cocción por extrusión a altas temperaturas también destruye compuestos antinutricionales, es decir, inhibidores de tripsina y enzimas indeseables, tales como lipasas, lipoxidasas y microorganismos. Ningún efluente: Esta es una ventaja muy importante para las industrias de alimentos y alimentos, ya que las nuevas regulaciones ambientales son rigurosas y costosas. La extrusión produce poco o ningún flujo de residuos. Ampliación del proceso: Los datos obtenidos de la planta piloto pueden ser usados para escalonar el sistema de extrusión para producción. Uso como reactor continuo: Las extrusoras se utilizan como reactores continuos en varios países para desactivar aflatoxinas en harinas de maní y destrucción de alérgenos y compuestos tóxicos en salvado de semillas de ricino y otras oleaginosas. Autor: Claudio Mathias - Maverick Fuente: All Extruded

Extrusión

Extrusión

4+ MIN

15/01/2019

Recordando la Historia del Desarrollo de los Extrusores

Los procesos de extrusión y extrusores se desarrollaron simultáneamente en varias industrias durante los dos últimos siglos (Janssen, 1978 / Harper, 1981). En 1797 Joseph Bramah, Inglaterra, fue el primero en aplicar el principio de extrusión desarrollando una prensa de pistón manual para extrusar tubos de plomo sin enmienda. El equipo similar fue utilizado posteriormente para el procesamiento de tubos de arcilla, azulejos, jabón y masas. Para 1869 Fellows & Bates, Inglaterra, desarrollaron el primer extrusor de doble tornillo contínuo conocido, originalmente utilizado para la fabricación de salchichas. Em 1873 Phoenix Gummiwerke A.G., Alemania, desarrolló el primer extrusor de tornillo simple, el cual se utilizó inicialmente para procesar caucho. Durante la década de 1930 se desarrolló el extrusor de tornillo simple com el objetivo de prensar massa de forma continua. Ya para finales de la década de 1930, Roberto Columbo y Carlo Pasquetti, en Italia, adaptaron el diseño de doble tornillo para fabricar objetos de plàstico. También al finales de la década de 1930, General Mills, Inc., de Minneapolis USA, usó por primera vez una extrusión de tornillo simple en la fabricación de cereales listos para el consumo (RTE). La masa caliente precocida fue moldeada en un extrusor antes de ser secada. Para 1939 los racimos de maíz expandidos fueron los primeros en extrusarse El producto no fue comercializado hasta después de la Segunda Guerra Mundial (1946) por Adams Corporation, Beloit, WI. Durante la década de 1940 se desarrollaron um gran número de "expelidores" de tornillo simple, para exprimirle el aceite de las semillas oleaginosa, sustituyendo el uso de prensas hidráulicas mucho menos eficientes, anteriormente empleadas para ese fin. Para finales de la década del 40, los deseos para mejorar la apariencia, la palatabilidad y la digestibilidad de los alimentos para animales llevaron al desarrollo del extrusor culinário, así como la comercialización del "alimento homogeneizado de Gaines", el primer alimento de perro seco moderno ampliamente aceptado. Los alimentos para mascotas secos, expandidos y cocidos por extrusión se desarrollaron rápidamente en la década de 1950, sustituyendo en gran parte los procesos de cocción de galletas que se utilizaban hasta ese momento. El desarrollo de nuevos extrusores de tornillo simple expandió su aplicación en la década de 1950 para productos del tipo commodity, como raciones secas, harinas de cereales precocida, cereales y oleaginosas tratadas térmicamente para aumentar su valor como ingredientes de ración animal. A finales de los años 50 aparecieron los preacondicionadores presurizados, que permitían el precalentamiento de ingredientes por encima de 212ºF (100ºC) antes de entrar en el extrusor de tornillo simple. Ya en los años 60, se comenzó a desarrollar la cocción continua y la formación de cereales RTE, como una etapa del proceso para extrusoras; además se comenzó a comercializar alimentos para mascotas semi-húmedos e ingredientes de alimento a base de cereales precocidos, como almidones pregelatinizados y croquetas. También se desarrolló la harina de soja texturizada o productos concentrados con apariencia de carne. Estos productos se denominan "Proteínas Vegetales Texturizadas" (TPP) y "Proteína Texturizada de Soja" (TSP) en la industria. Los nombres "Proteína Vegetal Texturizada TVP son propiedad de Archer Daniels Midland Company, Decatur, IL. "La extrusión em seco (autógenas) se aplicaron a la inactivación de la tripsina de soja integral y, posteriormente, a las necesidades de" extrusión de bajo costo "(LCE) en el exterior. A mediados de los años 70 se introdujo la segunda generación (Tornillo segmentado y cañón) de extrusores de tornillos simple (Wenger, Sabetha, KS) y extrusoras de doble tornillo por parte de Wenger y Creusot-Loire / Werner-Pfliderer, Alemania. A comienzos de los años 90 los acondicionadores, cañones ventilados, extrusores de calor de baja profundidad autógenos de tercera generación se introdujeron en la fabricación de raciones; los extrusores anulares fueron adaptados con peletizadores en 1998. Los extrusores de nueva generación fueron patentadas por Wenger Manufacturing Co. (Sabetha, KS). Los extrusores de tornillo simples fueron inicialmente desarrollados en los Estados Unidos en la década de 1960 para la cocción de soja y cereales en las granjas. El principal objetivo en el procesamiento de soja fue la inhibición por calor del factor anti-crecimiento, inhibidor de tripsina. Además otras máquinas como Gem Roaster y Micronizer fueron desarrolladas. Los proyectos de extrusores de bajo costo se adaptaron rápidamente a mediados de la década de 1970 para su uso en proyectos de intervención nutricional en muchos países menos desarrollados (LDC) (Crowley, 1979). Numerosos problemas mecánicos se han experimentado con los LCE iniciales, pero los modelos posteriores son más confiables y son ampliamente utilizados para procesardiferentes tipos de alimentos. Los extrusores de doble tornillo fueron fabricados en Europa hace más de 35 años, pero no atrajeron un interés significativo en los Estados Unidos hasta principios de los años 80. La historia continuará... Autor: Maverick Fuente: All Extruded

Extrusión

Extrusión

2+ MIN

10/07/2018

Maverick lanza su Website en Distintos Idiomas

Maverick Extruder Development Group es una división de Wenger que ofrece soluciones tecnológicas más accesibles y altamente eficientes, proporcionando flexibilidad a los negocios, manteniendo los principios de integridad, confiabilidad y calidad de los equipos Wenger. Después de un arduo trabajo de diseño y ejecución se puso en marcha la Website de la empresa www.maverickedg.com , la cual es una herramienta valiosa que permite navegar en idioma Español, Inglés y Portugués, además de ver en detalles los productos, historia, contacto y ubicación de la empresa. En estos tiempos de hiper-conectividad, nuevas generaciones asociadas a las redes sociales y plataformas online, la nueva plataforma de Maverick brinda la agilidad necesaria en tiempo real para analizar sus productos y hasta pedir una cotización. La División Maverick nació de la necesidad del mercado que buscaba la opción correcta, en la medida correcta de su inversión. En investigación en el mercado, el Grupo cuestionó las necesidades de empresas medianas, pequeñas y grandes que querían una línea de equipamientos estándar con las mismas cualidades y tecnologías de la mayor empresa del mundo, pero que ofreciera una versatilidad, pero manteniendo la calidad y tecnología del grupo. Así nació el Maverick Extruder Development Group. Iniciamos nuestras operaciones en América Latina, en mayo de 2016, y en Asia, en 2018, ofreciendo al mercado equipos con precios más competitivos, manteniendo la calidad y prestación de servicio. El equipo de ventas y técnicos son capaces de ofrecer un servicio único y diferenciado, manteniendo los estándares de excelencia. Con la marca Maverick, el Grupo Wenger refuerza su compromiso con sus clientes. La nueva división ofrecerá más oportunidades de inversión y mayor flexibilidad en los negocios, atendiendo a cada necesidad, incluso con financiamientos a través de FINAME. Todos los equipos de Maverick serán fabricados en Brasil, en la nueva unidad fabril de Wenger en Valinhos (SP). En la división Maverick el concepto de equipos adaptados o modificados, trae la posibilidad al cliente de actualizar sus equipos con sustitución total o parcial de los mismos, además de viabilidad económica. Fuente: All Extruded

Extrusión

Extrusión

2+ MIN

27/03/2018

Workshop de Tecnología - Maverick & AFB International

El 15 de Mayo de 2018 en el horario de 01:00 pm - 05:00pm se llevará a cabo el Workshop de Tecnología Organizado por Maverick Extruder Development Group- División Wenger & AFB International . Dicho evento se realizará en Brasil un día antes del inicio de FENAGRA, ExpoPetFood, en el Centro de Eventos Expo Dom Pedro - (Auditório Jequitibá) Av. Guilherme de Campos, 500 Jd. Santa Genebra, Campinas-SP – Brasil - Anexo ao Shopping Dom Pedro) Objetivo: Compartir con los participantes los avances y las actualizaciones de la tecnología Maverick, conceptos sobre proceso de extrusión, secado, formulación, aplicación y evaluación de palatantes de AFB International para auxiliar en los proyectos y en las etapas del día a día de la fabricación. Programación 13:00h – Introducción de las tecnologías Maverick Claudio Mathias – Maverick Extruder Development Group – Ventas America Latina 13:40 h - Teorías de proceso de extrusión Davi Escanferla – Maverick Extruder Development Group – Ingeniería de proceso 14:20h - Teorías de proceso de secado Lucas Carneiro –Maverick Development Group – Ingeniería de proceso 15:00h - Coffee Break 15:20h – Sistemas de aplicación y evaluación de palatantes César Fernández Garrasino -AFB International –Gerente Servicio Técnico Latinoamérica 16:00h – Formulacion y elaboracion de alimentos para mascotas César Fernández Garrasino -AFB International – Gerente Servicio Técnico Latinoamérica 16:40h – Mesa redonda Inscripción Las vacantes son limitadas, y los participantes son responsables de sus propios costos de transporte, alimentación y alojamiento. ** Debido al espacio limitado, aceptaremos la inscripción de un máximo de 4 personas por empresa. Reserve su lugar a través del correo electrónico abajo, con la siguiente información: Empresa, Nombre completo Cargo Teléfono Correo electrónico. Usted recibirá un correo con la confirmación de su inscripción!! Vacantes limitadas Confirmación hasta 15 de abril de 2018 A través del Correo electrónico: [email protected] Fuente: All Extruded

Secado

Secado

4+ MIN

07/12/2017

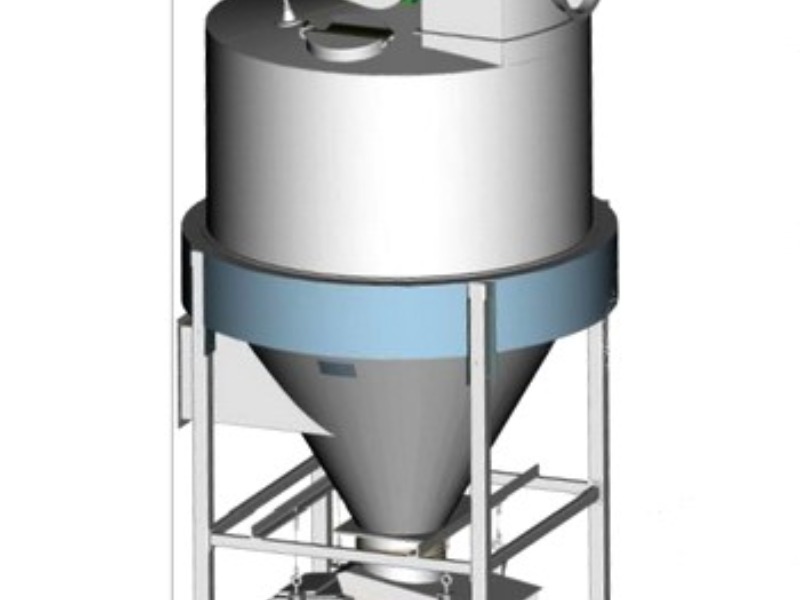

Secador/ Enfriador Maverick - Para un secado Uniforme del Producto

Flujo de aire Controlado y Equilibrado para un secado Uniforme del Producto Maverick, Grupo de Desarrollo de Extrusores, una división de Wenger Manufacturing, es además un proveedor de Secadores y Secadores/enfriadores destinados a aplicaciones comerciales. Cada secador Maverick está diseñado para satisfacer sus necesidades específicas del proceso y capacidad de producción Maverick también proyecta y fabrica sistemas de extrusión Premium para la producción de alimentos para mascotas y acuícolas. La asistencia técnica de los secadores está disponible 24 horas diarias a través de un equipo de ingenieros y técnicos especializados Flexibilidad de aire del proceso La dirección de flujo de aire a través de la capa de producto puede ser alterada para un control optimizado del proceso. Ese atributo crítico permite, a los responsables de la producción, reconfigurar el secador con el objetivo de optimizar el flujo de aire. La velocidad más rápida de flujo de aire del proceso a través de la capa del producto aumenta la eficiencia energética del secador y maximiza la uniformidad de la humedad final del producto. El control de la temperatura está disponible por medio de la configuración TruTemp (Temperatura Real). Esto significa que cada transportador tiene zonas de temperaturas separadas, y de esta manera, la temperatura se puede ajustar a la curva de secado del producto. Opciones de Control de Proceso Los sistemas exclusivos de control para secadores son proyectados para obtener una mayor eficiencia del proceso. Maverick ofrece un Sistema Automático de Control de Proceso (APC) que conectan el secador a los equipamientos anteriores o posteriores en el flujo de proceso. Los controles manuales también están disponibles. Esparcidor de Producto La uniformidad de secado depende de la distribución homogénea del producto. El espaciador de producto fue desarrollado especialmente para esparcir el producto de una manera uniforme en los transportadores. Ajustar el espaciador para alcanzar la capa de producto ideal es esencial para la calidad del producto final. Opción de Fuente de Calor El calor directo se suministra utilizando gas natural o GLP (Propano/Butano) como fuente de energía. Los secadores son enviados con un completo pre-montaje de la tubería y la pre-instalación del tren de gas. Los secadores son equipados con todos los inter-travamientos de seguridad exigidos por las normas ABNT y FM. La fuente de calor indirecta, a través de vapor, es dispuesta por intercambiadores de calor de alta durabilidad (heavy duty) en acero inoxidable que son protegidos externamente por mallas de metal sustituibles. Los sistemas de calefacción de vapor incluyen válvulas, purgadores y todos los componentes necesarios de la tubería Ingeniaría Superior y Mano de Obra Especializada Cada secador Maverick es proyectado utilizando el software de modelamiento Creo 3D. Las placas de acero son cortadas a laser y las estructuras son soldadas en plantillas, creando un ajuste perfecto en la instalación. Opciones de Bandas Transportadoras Bandejas de alta durabilidad superpuestas, o con bisagras, están disponibles en acero galvanizado. Las perforaciones de las bandejas son alargadas. El objetivo del suporte de las bandas transportadoras es añadir robustez al sistema y garantizar el movimiento continuo del producto. Las bandas transportadoras en mallas se utilizan para los gránulos inferiores a 3mm y son dispuestas sobre suportes de alta resistencia. SECADOR/ENFRIADOR MAVERICK CON DUCTO DOBLE Y FLUJO DE AIRE CENTRALIZADO Ventajas del Ducto Duplo Flujo de Aire Balanceado para un Secado Uniforme Aire caliente de ambos los lados del secador - Minimiza el secado no uniforme de lado a lado en la capa de producto - Elimina la necesidad de un de aire. Flujo de aire calentado hacia arriba o hacia abajo a través de la capa de producto - Reduce la no uniformidad de secado a través de la capa de producto. Flexibilidad de Proceso en Operaciones Futuras Dirección de Flujo de Aire es rápidamente alterada -Absorbe cambios en los productos -Se adapta a los cambios de proceso Limpieza e Mantenimiento Acceso facilitado al interior del secador -Ventiladores y quemadores localizados externamente. Fuente: Maverick Casa Central: WENGER DO BRASIL - ALAMEDA ITATUBA, 2232 JOAPIRANGA II, 13278-520 VALINHOS-SP – BRASIL TEL: +55 3881 5060

Extrusión

Extrusión

1+ MIN

19/06/2017

Maverick - Nueva División de Wenger

Durante Expo Petfood 2017 celebrado en Capinas, Brasil, el equipo de All Extruded tuvo la oportunidad de contactar a su cliente Wenger, pesentes en la mayoría de los eventos claves de la industria. En esta oportunidad su Nueva División - Maverick - contaba con stand propio y no perdimos la oportunidad para entrevistar a su representante de ventas Claudio Mathias, Vicepresidente de ventas para Latinoamérica, quién nos brindó una palabras para la mejor comprensión de esta nueva División, sus productos así como los mercados y clientes que apunta: https://www.youtube.com/watch?v=fH6JjaqSOp4 Para mayor información contacte a: Claudio Mathias: [email protected] Fuente: All Extruded

Extrusión

Extrusión

6+ MIN

15/05/2017

Extrusores Maverick: Alimentos para Mascotas y Acuícolas

Performance, productividad, eficiencia y retorno de la inversión de su equipamiento Maverick Grupo de Desarrollo de Extrusoras Muchas empresas preguntan qué es? Maverick es una división de Wenger Manufacturing Inc., nuestra división fue creada después del estudio de mercado en los últimos años, sabemos que existen innumerables empresas que buscan extrusoras, secadoras y enfriadores para sus empresas pero que puedan atender sus necesidades. ¿Cuáles son las necesidades para el mercado de empresas pequeñas y medianas o empresas que buscan equipos standard o sustitución? Cada vez más los consumidores tanto para los alimentos para mascotas y para la acuicultura buscan calidad en los productos y para esto hay necesidad de producir productos con equipos de última generación y además de estas necesidades sabemos que el costo de producción sólo podrá reducirse con equipos diseñados y proyectado por empresas con seriedad y por lo tanto, Maverick utilizando toda la experiencia del mayor fabricante de equipos de extrusión del mundo, (Wenger), nació con este now how, ofreciendo a sus clientes equipos de altísima calidad, garantizando un desempeño en la calidad de procesamiento, bajo costo de producción, soporte Técnico listo para atender a nuestros clientes en toda América latina. La línea de equipamientos Maverick es fabricada en nuestra nueva fábrica en Brasil, un parque fabril que posee equipos de las mismas tecnologías de nuestra fabrica en los Estados Unidos y así mantener nuestros principios de calidad de fabricación pues nuestro objetivo no es ser un proveedor sino es una empresa que va estar junto siempre para todos nuestros clientes. Nuestra línea de equipos además tiene una inversión interesante y una flexibilidad sin igual, nuestro objetivo es atender exactamente lo que nuestro cliente necesita, poseemos versiones diferentes que seguramente atenderá lo que su empresa necesita y a un costo que cabe en su proyecto. Estamos listos para atender a todas las empresas en cualquier parte de América Latina, haga contacto y seguramente si necesita o quiere una solución tecnológica, tenemos la solución. Tecnología disponible Se responsabiliza por satisfacer y aplicar los requerimientos particulares en el proceso de extrusión. Juntamente con el know-how de Extrusores Wenger, permitimos que nuestros clientes produzcan con una cualidad y rentabilidad más grande los productos que atengan las expectativas del mercado. Asistencia Técnica Los extrusores Maverick aseguran un mayor potencial de producción con la misma energía disponible. Esta capacidad productiva más grande es resultado del sistema de accionamiento de potencia y do exclusivo diseño de helicoide de los tornillos del cañón del extrusor. La combinación de la altura del helicoide, del perfil do paso de los tornillos y del anglo efectivo del helicoide optimiza la conversión de la energía mecánica en calor a través de la fricción, al mismo tiempo que reduce los daños causados por el cizallamiento. [caption id="attachment_3516" align="aligncenter" width="600"] Las producciones máximas indicadas en el cuadro arriba son típicamente de alimentos extrusados y expandidos seco para mascotas con densidad aparente de 350g/L y 22% de proteína. Producción real y la potencia requerida dependen de la formula, especificación del producto, configuración del cañón del extrusor. MAVERICK asegurará la capacidad del sistema después del proyecto y de las formulas sean apropiadamente evaluadas.[/caption] Componentes del cañón – tornillos, camisas y anillos de cizallamiento – son manufacturados con aleaciones metálicas especiales en acero inoxidable de propiedad intelectual Wenger. El resultado es una resistencia más grande al desgaste, un aumento de vida útil del cañón y una significativa reducción en el mantenimiento del extrusor y en el costo operacional. Principales Beneficios 30 a 50% en aumento de capacidad productiva. Mejora del control de los atributos de textura del producto. Mejora del control de la densidad aparente del producto. Eficiencia más grande en la utilización de la energía mecánica. Costo más pequeño por tonelada producida Sensibilidad más pequeña al desgaste de los componentes. Desempeño más grande en el procesamiento de dietas con alta proporción de carbohidratos. Costo de producción más pequeño. Modelo disponible solamente con accionamiento directo. Mejor costo beneficio del mercado. Como un Cliente Maverick, usted recibirá incomparable soporte de ingeniera antes y después de la instalación, servicio y soporte completo de campo y también la asistencia con pieza de reposición de una cualidad superior. Nuestro equipo de asistencia técnica está disponible 24 horas por día a través de una equipe hábil de ingenieros y técnicos. TOLVA AMORTIGUADORA Y TORNILLO ALIMENTADOR MODELO 64 Tolva montada con 64 pies cúbicos construidos y desarrollado todo en acero inoxidable montada con el tornillo alimentador proporciona alto rendimiento y facilidad de limpieza y mantenimiento. Asegura un flujo uniforme y constante de cualquier material granular o harinoso o mezclado al extrusor ACONDICIONADOR CÓNICO HSC (High Shear Conditioner) Permite la hidratación y la calefacción previa controladas de las recetas seca a través de la adición de vapor (o agua o suspensiones de carne) antes de entrar en el cañón del extrusor. Además de la mejora de la palatabilidad y calidad del producto, hay una grande reducción de los costos operacionales, resultantes de un desgaste más pequeños de los componentes del cañón del extrusor y un requisito de potencia inferior por tonelada producida. COMPONENTES ADICIONALES Conjunto Matriz y Sistema de Corte Permite un rápido y preciso cambio u ajuste del sistema de corte y de la matriz, minimizando el tiempo de setup entre distintos productos en cuanto a molde y tamaño. El sistema de corte es montado en la matriz de manera que se distribuya el el desgaste de la cuchilla sobre toda su área. Sistema de Control Automatizado (APC) Controla el arranque, la operación y parada del sistema. Regula la producción del extrusor, las temperaturas del proceso y la adición de líquidos, además de monitorear integralmente todas las operaciones de pos-extrusión requeridas para optimizar la fabricación del producto. COMPONENTES OPCIONALES Dispositivo Regulador de la Energía Mecánica Específica (BPV) Montado al final del extrusor, antes de la matriz, permite ajustes online de la tensión de cizallamiento y de la energía mecánica específica, objetivizando el control de las características del producto extrusado que incluyen: Tamaño, y uniformidad de la estructura celular, definición del molde , gelatinización de los almidones , densidad aparente y la absorción de líquidos Plumbing Rack Como complemento del extrusor, el Plumbing Rack ejerce el control de regulación de salida y presión con el objetivo de mejorar el proceso de extrusión. El flujo de agua y vapor se suministra a través de este equipo. Contacto: Claudio Mathias Email: [email protected] Fuente: All Extruded

Entrevistas

Entrevistas

5+ MIN

14/12/2016

Entrevista a Claudio Mathias - Maverick

La Nueva División del Grupo Wenger ofrece soluciones tecnológicas más asequibles y de alta eficiencia, proporcionando flexibilidad para los negocios La propuesta consiste en servir a las pequeñas y medianas empresas en los mercados de Brasil y de América Latina, mediante el suministro de soluciones tecnológicas en la extrusión, secadores y enfriadores, con oportunidades de negocio más asequibles, flexibles y a medida. Todo ello con el sello del fabricante norteamericano de extrusoras Wenger. Quien estará al frente de las operaciones del Grupo de Desarrollo de extrusión Maverick en Brasil es el ejecutivo Claudio Mathias, que asume la vicepresidencia de ventas en Latinoamérica. En 2016 surgió la oportunidad de trabajar con Claudio en el Grupo Wenger grupo y junto con ello el desafío de conducir el proyecto de Maverick. "Para mí es un gran logro profesional asumir este desafío. Wenger es una empresa que tiene calidad de sus soluciones tecnológicas y es reconocida en todo el mundo, con investigadores y centro técnico que trabajan a diario en el desarrollo y mejora de nuevas soluciones. La nueva división ofrecerá más oportunidades de inversión y una mayor flexibilidad en los negocios, atendiendo a cada necesidad a medida.". La Revista Pet Food Brasil le realizó una entrevista a raíz de su nombramiento: ¿Nos podría presentar a Maverick? Claudio Mathias - Maverick es una división de Wenger que inició sus operaciones en América Latina en mayo de 2016 bajo mi responsabilidad y pondrá a disposición del mercado equipos con precios más competitivos, manteniendo la calidad y prestación de servicio de uno de los más prestigiosos fabricantes de extrusoras de Estados Unidos y el Mundo. Nuestro equipo de ventas y técnicos son capaces de ofrecer un servicio único y diferenciado, manteniendo los estándares del Grupo Wenger, aunque las operaciones sean distintas. Estar bajo la marca Maverik, es estar bajo la marca Wenger, el Grupo refuerza su compromiso con sus clientes. La nueva división ofrecerá más oportunidades de inversión y una mayor flexibilidad en los negocios, atendiendo a cada necesidad. Todo los equipos Maverick serán fabricados en Brasil, en la nueva unidad de fabricación de Wenger en Valinhos (SP). ¿ Nos podía hablar un poco de la propuesta de la marca? Claudio Mathias – La propuesta de Maverick es ofrecerle al mercado una línea de equipamiento estándar o modificados, y como mencioné anteriormente , manteniendo los principios de integridad, fiabilidad y calidad de los equipos Wenger, aunque con mayor flexibilidad . Cuando hablamos de adaptados o modificados, lo que se quiere es ofrecer a los clientes la posibilidad de actualizar sus equipos, con sustitución total o parcial de los mismos, con viabilidad económica. ¿Qué tipo de equipos desarrollará la empresa? Claudio Mathias – Maverick desarrollará extrusoras, haciendo de este equipo de su buque insignia, además de los secadores y enfriadores . ¿A qué tipo de clientes pretende llegar Maverick? Claudio Mathias – Nuestro objetivo es trabajar con pequeñas y medianas empresas, o aquellas que requieran o busquen equipamientos de altísima calidad y flexibilidad para sus negocios ¿Cómo será el soporte posventa? Claudio Mathias – En esencia, recibo todas las informaciones y a partir de ese contacto se realiza la remisión al equipo técnico, que está debidamente preparado y calificado para satisfacer las demandas que se presenten. ¿Podría señalar algunas ventajas de Maverick respecto a la competencia? Claudio Mathias – La gran ventaja del Grupo de Desarrollo de Extrusión Maverick, sin lugar a dudas está en los equipamientos. La compañía nace con un know-how heredado de Wenger, que ofrece lo mejor en la categoría estándar. Nuestro propósito es entender las necesidades del cliente y ofrecer la mejor y más adecuada tecnología. Trabajamos con la certeza de que cada cliente es único y requiere una solución específica. Además ya contamos con fondos para líneas completas. En un período en que muchas empresas están "asegurando" las inversiones, ¿qué llevó al Grupo Wenger a invertir en Maverick? Claudio Mathias – El proyecto Maverick surgió de la necesidad de los propios clientes que buscan equipos de alta calidad, producido con eficiencia y excelencia a valores asequibles. También creemos que en cada crisis hay una oportunidad. Después del período de la retención de las inversiones, las empresas volverán a invertir y en ese momento estaremos listos para servir al mercado brasileño, así como en toda América Latina. ¿Cuáles deberían ser los principales desafíos y cómo van a superarlos? Claudio Mathias – Sin duda puedo decir que habrá varios. La propia situación económica del país en este momento es un desafío importante; añadido a esto vamos a tener un largo trabajo de difusión de los equipamientos y hacer frente a la fuerte competencia que hay en este sector. Sin embargo, todos los desafíos nos hacen más fuertes y nos motiva a lograr nuestros objetivos. ¿Cuáles son los próximos objetivos de la empresa? Claudio Mathias – Nuestro principal objetivo es establecer el mercado de soluciones tecnológicas con el nombre de Maverick. Vamos a trabajar para ser un socio y no solamente un proveedor de equipos. Si un cliente busca mejorar sus productos y procesos, vamos a encontrar la manera de ayudarlos. Autora: Lia Freire Revista Pet Food Brasil Adaptada al Español por All Extruded