Tecnología de Biofiltro

El aire de proceso que contiene el olor molesto es tratado mediante un material filtrante, normalmente, pellets de madera, y eliminado por microorganismos situados en el mismo, y puede reducir diversos compuestos como sulfuros, amoniacos y aminas, cuando se presentan en bajas concentraciones. Luego, el aire limpio es emanado a la atmósfera, quedando como contaminante el drenaje residual (nitratos y sulfuros) que necesariamente debe ser tratado debido a que, en caso contrario, continúan causando malos olores.

Este sistema puede tratar caudales de 1,000 a 50,000 m3/h, requiere de agua para su funcionamiento y de una gran área para su implementación, utilizando poca energía eléctrica.

Para evitar dañar el material filtrante, se debe considerar llevar a cabo un mantenimiento periódico. Cuando se trata de aire de proceso con alto contenido de polvos, es obligatorio y necesario tratarlos, por ejemplo, mediante un lavador de gases.

Es considerada como una buena tecnología por su relación costo/eficiencia, obteniendo resultados que alcanzan el 85% de olores eliminados. En cuanto a los costos de inversión, a pesar de que pueden variar por marca, fabricante o modelo, generalmente, oscilan entre los USD 700,000 y USD 1,000,000.

Tecnología de Tratamiento de ozono y luz UV

El flujo de aire, el cual debe ser menor a 20,000 m3/h, atraviesa en primer lugar las luces UV donde se descomponen los amoniacos, sulfuros y aminas, para luego descomponer los compuestos restantes con catalizadores mediante la inyección de ozono (O3).

Es importante eliminar el polvo del aire del proceso ya que dañarían la efectividad de la luz UV. Es decir, un aire muy contaminado puede afectar considerablemente la eficiencia del sistema debido a la densidad del flujo.

Por otra parte, utiliza energía eléctrica para su funcionamiento y el aire no debe superar los 60°C, ni la humedad debe ser mayor a 85%.

Este tratamiento permite lograr buenos resultados, alcanzando niveles de 70 a 90%. Respecto de los costos de inversión, se consideran entre USD 200,000 y USD 400,000, con altos costos operativos anuales.

Tecnología de Plasma no térmico (NTP)

Tecnología capaz de tratar caudales que van desde los 5,000 m3/h hasta los 200,000 m3/h, dependiendo del tipo de sistema: en el caso de NTP directo normalmente 20,000 m3/h son tratados, pero para el caso de la tecnología NTP indirecta se pueden tratar hasta 250,000 m3/h. Estos equipos utilizan aire ambiente para generar oxígenos libres o activos (O1), los cuales tienen un alto poder de oxidación con las moléculas que contienen el olor molesto. Con el fin de obtener los oxígenos activos, el aire debe pasar a través de una etapa de filtros para librarlos de impurezas y luego atraviesa el gabinete con módulos de plasma no térmico, donde se logra la disociación de las moléculas y se obtiene los radicales de oxígeno. Éstos, son inyectados en el ducto de salida de donde provienen los olores molestos y en apenas 1 segundo las moléculas olorosas reaccionan y se oxidan, transformándose en imperceptibles para nuestra nariz.

Marketplace

A diferencia de otras tecnologías, el plasma no térmico no utiliza agua ni químicos para su funcionamiento por lo que no genera un subproducto contaminado secundario, solo requiere un mínimo de energía eléctrica. Además de los grandes caudales que puede tratar, no existe una restricción hacia la humedad ni temperatura que los aires de procesos pueden tener.

Se logran óptimos resultados, alcanzando niveles de hasta 95% de olores eliminados.

Son sistemas que se adaptan fácilmente a instalaciones existentes, gracias a la flexibilidad y poco espacio que ocupan. Con respecto a los niveles de inversión, estos van desde los EUR 120,000 hasta los EUR 250,000.

Tecnología de Scrubber

El aire proveniente del proceso, el cual contiene el olor molesto, entra en contacto con la corriente de agua y químicos tipo lluvia por goteo y, de esta manera, los olores reaccionan o son disueltos en el líquido y el aire es emanado a la atmósfera de forma limpia.

Los scrubbers, también conocidos como lavadores de gases, pueden tratar flujos de aire que contengan polvos, sin la necesidad de utilizar filtros. Pueden tratar flujos que van desde los 1,000 hasta 60,000 m3/h, logrando buenos resultados desde un 50% hasta un 70% de los olores controlados.

Una gran desventaja que tienen es que se requiere de un control estricto de las aguas contaminadas que se generan luego del proceso, además ocupa un área grande para su instalación.

La inversión puede alcanzar hasta USD 500,000 con los costos operativos altos cercanos a los 150,000 USD al año.

Conclusión

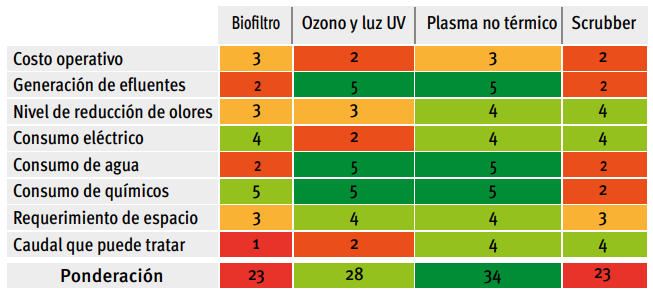

A modo de resumen, véase un cuadro comparativo de las tecnologías presentadas con sus ventajas y desventajas, considerando como puntuación lo siguiente: 5 altamente positivo, 4 positivo, 3 medio, 2 negativo y 1 altamente negativo.

La elección e instalación del sistema adecuado va a depender, por un lado, del proceso industrial que se requiera tratar considerando los componentes del aire contaminado y, por otro, de los niveles de control de olores que se deban lograr para cumplir con las normativas vigentes de cada país.

Por: Clivio Solutions.

Fuente: All Pet Food Magazine.

Te podría interesar: El separador magnético autolimpiante que revoluciona la seguridad industrial

Sobre la empresa

Sobre la empresa

En Clivio Solutions, ofrecemos servicios de ingeniería y consultoría de primer nivel, especializándonos en la industria de alimentos balanceados. Nuestra experiencia se refuerza con asociaciones prestigiosas, asegurando seguridad, adopción de tecnologías de punta y la entrega de soluciones inteligentes y sostenibles.

Nuestra propuesta de valor se basa en la integridad, una diversidad de soluciones y un amplio alcance geográfico. Sobresalimos en fomentar la sinergia, actuando como facilitadores dedicados y ofreciendo soporte continuo caracterizado por una fiabilidad y calidad inigualables.

Noticias

15/05/2025

Colores naturales en alimentos super premium: Una señal de calidad y compromiso con la salud de las mascotas

04/03/2025

El Cono Sur: Oportunidades y desafíos en la transformación del mercado pet food

17/12/2024