Es muy claro el fin de un empaque; desde el punto de vista técnico es proteger al producto del medio ambiente, preservar lo más posible sus características organolépticas y su promesa nutricional original, a la vez que comunique por medio de su diseño y de la mejor manera posible, las bondades de su contenido.

A lo largo de los años ha habido una gran evolución en el ámbito de los empaques de alimentos para mascotas tanto en cuestión de estructuras como en técnicas de pre-prensa e impresión. Considero que para el industrial y el desarrollador de productos es muy importante detenerse a analizar más a fondo el tipo de empaque que utilizará con sus productos.

Estructuras y barreras

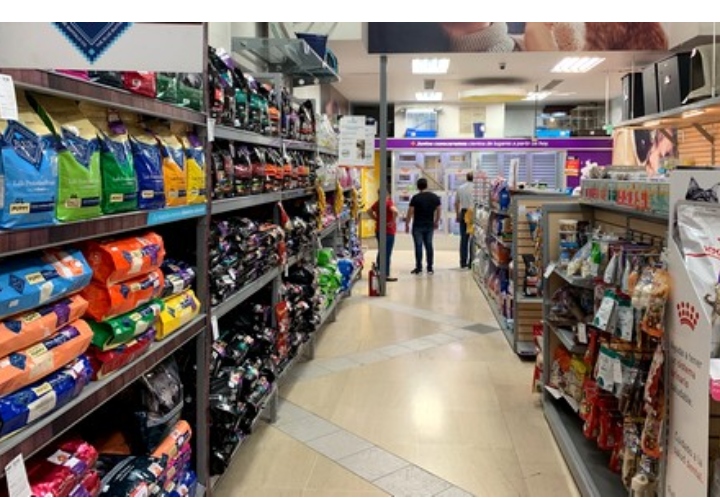

Muy lejos quedaron los tiempos en los que la generalidad de la industria en México utilizaba las bolsas de 'plástico' simples. Me refiero a bolsas cuyo material, polietileno de baja densidad, permitía que la grasa del producto permeara y a su vez reaccionara con la tinta, afectando sensiblemente tanto los gráficos del producto, como la ropa y manos del comprador. Obviamente sobra decir que la impresión era hecha de manera directa sobre la superficie externa, sin ningún tipo de laminación que la protegiera. También es un hecho que las bolsas multicapa de papel y las cajitas de cartón plegadizo poco a poco están dejando de estar presentes en el anaquel.

Las estructuras monocapa de polietileno están ya en desuso de la industria del alimento para mascotas, actualmente, desde mi punto de vista, las coextrusiones son una magnifica propuesta para preservar a los alimentos. Una coextrusión simple pero sumamente útil consiste en utilizar una capa interna de polietileno de baja densidad que permita hacer un sellado adecuado, seguida de una capa de polietileno de alta densidad que es una buena barrera a la grasa y una tercera capa de polietileno de baja densidad.

A su vez esta estructura se recomienda que tenga una laminación que lleve la impresión en su cara interna, con el fin de protegerla del contacto directo con el medio externo. La capa externa de laminación puede ser de polipropileno e incluso poliéster, de acuerdo a la protección que se requiera para los alimentos.

En muchas ocasiones se utilizan microperforaciones con el fin de evitar que las bolsas se inflen o encojan dependiendo de la altura sobre el nivel del mar donde se envíe el producto. En otras ocasiones estas microperforaciones son substituídas por válvulas de diseño especial.

Otro tipo de estructuras muy socorrido últimamente es el polipropileno tejido laminado con polietileno a una capa de polipropileno con la impresión interna (también conocido como rafia laminada). Estos empaques cuentan con una gran resistencia al rasgado y ruptura, y tienen unos gráficos muy atractivos. En este tipo de bolsas cada día se cuida más la integridad del producto por lo que existe una tendencia a fabricar bolsas de este tipo con sello de adhesivo, evitando así que el empaque se cierre por cosido.

Cada día vivimos una evolución no solo en estructuras, sino también en técnicas de impresión y propuestas de sustentabilidad y mayor respeto al medio ambiente. Es muy importante analizar las características de nuestro producto, su canal de distribución y vida de anaquel antes de elegir la estructura de empaque que utilizaremos para él.

Autor: Miguel López

Fuente: All Extruded

Te podría interesar: Empaque sustentable: Innovación y colaboración para un futuro más verde