En este sentido, cabe mencionar algunas opciones ya disponibles en el mercado, que pueden resultar interesantes para las fábricas en general:

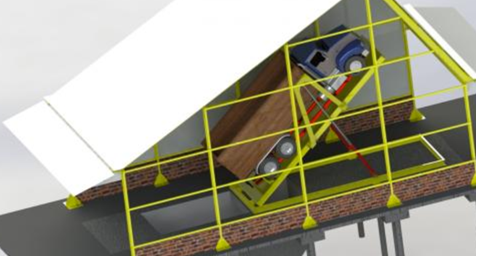

Dumper (proceso de recepción de materia prima)

El uso de volquetes se ha vuelto frecuente, sobre todo en nuevas fábricas, que ya consideran este recurso al elaborar el proyecto general (de ejecución), con el objetivo de agilizar el proceso de descarga de materias primas recibidas a granel, así como reducir el número de profesionales necesarios para realizar el proceso de recepción de dichas materias primas.

En el mercado existen varios modelos de volquetes. Es importante dimensionar correctamente el modelo que mejor se adapte a las necesidades de su fábrica, considerando el modelo de camión que lo recibirá, la densidad y fluidez de cada materia prima a recibir, entre otros factores.

Un punto a tener en cuenta: la tolva de recepción debe tener un volumen compatible con el volumen de los camiones, de lo contrario se creará un cuello de botella, ya que el proceso de descarga tendrá que esperar a que se vacíe el producto almacenado en la tolva.

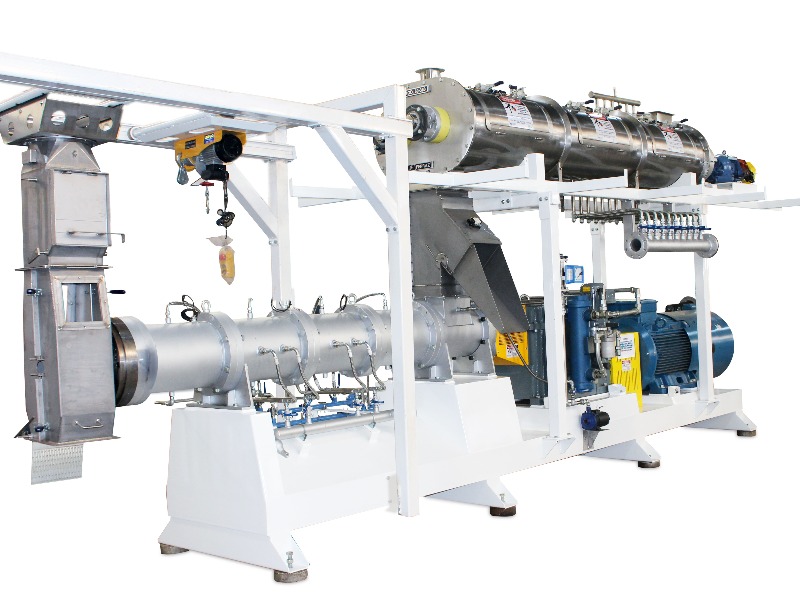

Calderas de encendido automático

Muchas fábricas de piensos utilizan calderas alimentadas por madera o astillas de madera para generar el vapor necesario para alimentar equipos como fábricas de pellets, extrusoras y secadoras. Las calderas normalmente requieren al menos un profesional por turno de trabajo para proporcionar energía a la caldera y supervisar su funcionamiento.

Sin embargo, ya existen sistemas de alimentación automatizados, sobre todo cuando se trata de chips, por lo que el operador prácticamente no necesita intervenir en el proceso operativo, quedando únicamente con la función de monitorizar la operación.

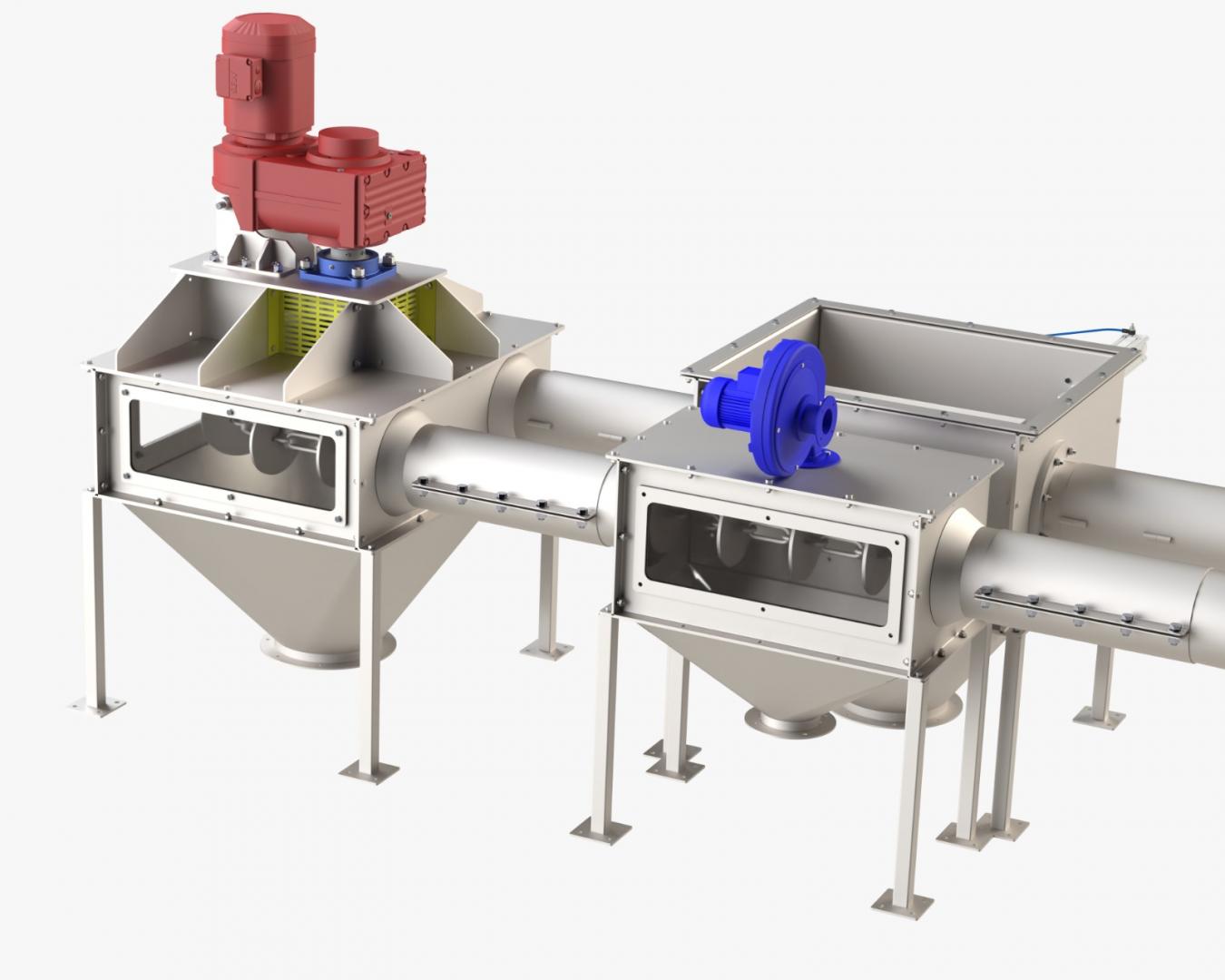

Sistemas de dosificación de macro y micro ingredientes

La mayoría de las fábricas de piensos ya disponen de un sistema de dosificación automatizado de macroingredientes, es decir, materias primas con mayor volumen de inclusión en las fórmulas.

Sin embargo, cuando se trata del proceso de inclusión de microingredientes, como vitaminas y minerales (premezcla), el proceso de dosificación normalmente todavía se realiza de forma manual.

Automatizar este proceso trae dos ventajas importantes: reducir la necesidad de mano de obra, pues normalmente se necesitan al menos uno a dos operadores por turno de trabajo en el proceso de pesaje manual de cada componente, además de reducir la posibilidad de errores de formulación, ya que, al realizar el proceso de forma manual, el operador puede cometer errores en el sentido de dosificar mayor o menor cantidad de una determinada vitamina, por ejemplo, lo que afectará directamente la efectividad del alimento producido, es decir, el animal que recibirá ese alimento no tendrá una nutrición adecuada y podrá presentar indicadores zootécnicos diferentes a los esperados.

Marketplace

Sistemas automatizados de ensacado y formación de pallets

Los procesos de ensacado y paletizado del pienso producido son, normalmente, los que requieren mayor demanda de mano de obra. Existen en el mercado opciones orientadas a automatizar dichos procesos, pero se deben analizar una serie de factores como, por ejemplo, el tamaño de los paquetes a servir, capacidad en términos de bolsas por minuto o por hora en todos los paquetes (normalmente los sistemas de ensacado tienen una menor capacidad por hora cuando se trata de paquetes de menor volumen); tipo de bolsas utilizadas, es decir, hay sistemas que pueden trabajar solo con embalajes de plástico por ejemplo, mientras que otros sistemas pueden trabajar también con rafia y papel; tamaño del pallet a utilizar, ya que los sistemas automáticos de alimentación de pallets necesitan dimensionarse de acuerdo con las medidas de los pallets; la capacidad del proveedor para brindar asistencia técnica y repuestos, entre otros factores.

Cuando se analizan todos los factores que inciden en el dimensionamiento de los equipos y se ejecutan bien los procesos de contratación, instalación y mantenimiento de los mismos, la automatización de dichos procesos trae consigo ganancias significativas pues, normalmente, elimina la necesidad de dos operarios por turno para cada línea de ensacado y otros dos por turno para cada línea de paletizado, totalizando cuatro colaboradores por turno. Además, hay una reducción drástica en la posibilidad de fallos como sellado irregular de bolsas y distribución incorrecta de bolsas en los pallets.

Por Ferraz

Fuente: All Pet Food Magazine

Te podría interesar: NorthWind: automatización inteligente y visión de futuro para la industria Pet Food

Sobre la empresa

Sobre la empresa

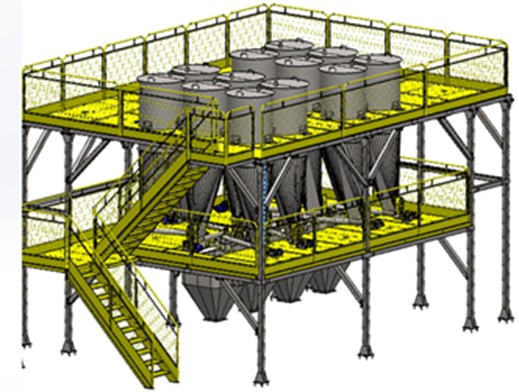

FERRAZ es líder del mercado nacional brasileño en la producción de equipos para la industria de nutrición animal y exporta sus productos para otros países. Con sede en la ciudad de Ribeirão Preto, São Paulo – Brasil, su planta cuenta con 70.000 metros cuadrados, la empresa diseña, fabrica, ensambla e instala líneas completas de equipos para la producción de alimentos balanceados para animales: Harina, Peletizado y Extruído.

Con un crecimiento en el mercado internacional, Ferraz diseña, fabrica, ensambla e instala líneas completas de producción de alimento balanceados de los tipos: Harina, Extruidos y Pellet además de ofrecer servicios de capacitación, puesta en marcha, automatización, suporte técnico y repuestos de rápida entrega.

Pensando en satisfacer cada vez mejor, a partir de ahora la compañía está ofreciendo, además de todos los equipos para la fabricación de alimentos para animales, la parte estructural del edificio donde están instaladas estas fábricas.

Este nuevo servicio incluye todo lo que concierne a la estructura metálica: pilares, tejas, cierre lateral, entre otros. Correrán por cuenta del cliente sólo obras civiles necesarias: las paredes internas, fundación y piso.

Además de la tranquilidad de no preocuparse por este importante paso de su proyecto, el cliente tiene la facilidad de dejar la responsabilidad a un único proveedor de confianza, prácticamente la totalidad de su proyecto.

Una vez más, Ferraz da un paso por delante de la competencia, aprovechando en la conquista de la gran razón del éxito de la compañía: El cliente.

Noticias

24/06/2022