Este fenómeno de mayor nivel de automatización, control de procesos en tiempo real y digitalización de la información ha sido llamado globalmente la "era de la Industria 4.0". Sin embargo, la pregunta que nos hacemos es: ¿cómo se aplica este fenómeno al segmento de producción de alimentos para animales?, ¿qué recursos tenemos ya disponibles hoy? y ¿qué ventajas pueden aportar estas características de automatización a la productividad y eficiencia de las industrias?

A continuación, tratamos de describir, de manera resumida, qué tecnologías están disponibles actualmente para cada proceso de producción de una industria de elaboración de piensos.

Recepción de materias primas

Es posible establecer "rutas de entrada" para cada materia prima recibida: desde el momento en que el software de automatización recibe la información sobre qué materia prima se está recibiendo, se puede determinar automáticamente el "camino" que dicha materia prima debe realizar para llegar a su destino, es decir, por qué equipo pasará el producto hasta que se almacene adecuadamente. Además, los silos de recepción y dosificación suelen tener sensores de nivel mínimo y máximo o células de carga para que se pueda saber exactamente cuánta mercancía hay en cada silo, o al menos si dicho silo está lleno o vacío.

Esta tecnología es importante para evitar, por ejemplo, la contaminación cruzada en el proceso de recepción, es decir, para evitar que la harina de soja que está recibiendo la fábrica se dirija a un silo que ya cuenta con otra materia prima diferente, como la harina de vísceras.

Dosificación de macro y microcomponentes

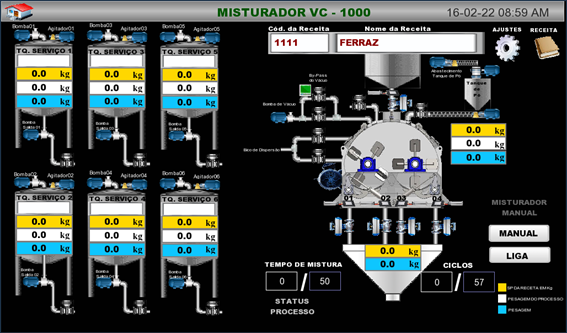

Mediante el uso de software de automatización de dosificación, es posible saber exactamente cuánto de cada materia prima se utilizó en un lote de producción determinado y cuál es la variación para las cantidades previamente estipuladas, es decir, cuánto más o menos se dosificó de cada producto en cada lote. Además, se puede saber cuánto de cada producto se utilizó en el día, en el mes, o año, o sea, se hace posible realizar un control de inventario automático.

Marketplace

Otro recurso disponible es el registro de las fórmulas producidas, de modo que siempre que exista la necesidad de producir un producto ya previamente registrado, sólo sea posible seleccionar el registro existente, que debe contener toda la información en términos de materias primas utilizadas, cantidades y ubicación.

Además, es posible emitir alertas si, por ejemplo, no hay suficiente stock de una determinada materia prima para cumplir con lo estipulado en la formulación registrada.

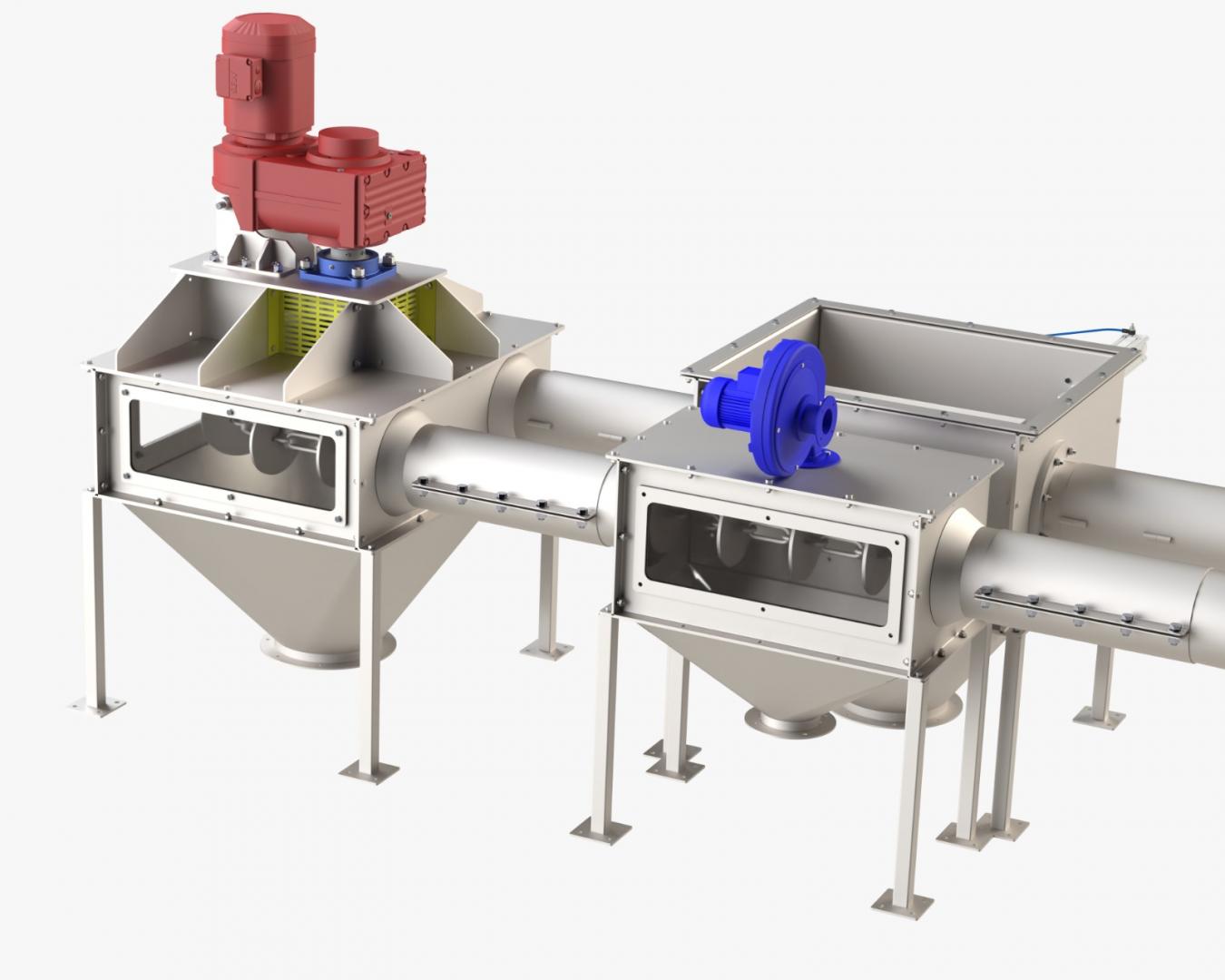

Molienda

Por lo general, por encima del molino tenemos un sistema de alimentación, la cual se puede hacer a través de una rosca dosificadora o, más comúnmente, una válvula rotativa.

El software de automatización puede aumentar o disminuir la rotación de esta válvula alimentadora de acuerdo con el amperaje del motor del molino principal, es decir, si el equipo está trabajando muy cerca del amperaje máximo del motor, la automatización hará que la rotación de la válvula disminuya automáticamente, reduciendo en consecuencia el volumen de materia prima que ingresa al molino por período. Por el contrario, la automatización podrá aumentar el flujo de producto que ingresa al molino si el motor principal está trabajando con un amperaje excesivamente bajo.

Además, es posible instalar sensores en el molino, para la medición de temperatura y vibración, por ejemplo, y parametrizar el software para que apague el equipo si se alcanza el límite máximo de vibración permitido.

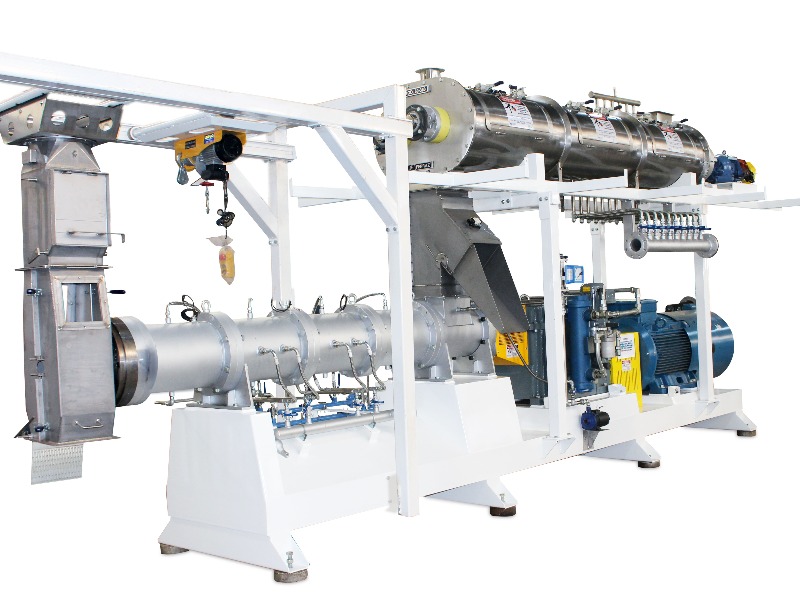

Extrusión

Mediante el uso de células de carga en el tanque que alimenta el hilo dosificador del extrusor, es posible saber cuánta harina ingresa al equipo por período. A partir de estos datos, y utilizando caudalímetros, es posible automatizar parámetros de proceso, como la rotación de la rosca dosificadora, la rotación del sistema de corte y el volumen de inclusión de agua y vapor en el preacondicionador para cada formulación a extruir.

También es posible aumentar o disminuir de forma automatizada el volumen de harina que entra en el preacondicionador en función del amperaje del motor principal de la extrusora, es decir, si la medición del amperaje muestra que el motor está trabajando cerca del límite, el software de automatización disminuye automáticamente la rotación de la rosca dosificadora.

De igual manera, se pueden emitir alertas si, por ejemplo, falta harina en el tanque del agitador o el vapor que ingresa al preacondicionador está bajo presión por debajo de lo estipulado.

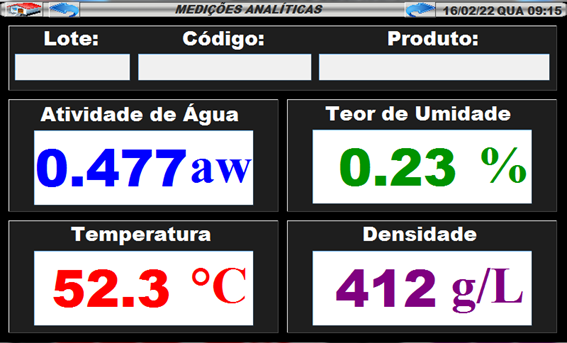

Por último, también se puede realizar la medición, en tiempo real, de la densidad del alimento después de que el extrusor esté fuera y también del nivel de actividad del agua del alimento después de pasar por el secador.

Peletización

Las principales características de automatización actualmente existentes para el proceso de peletización son los sistemas de lubricación automática para rodillos, los sistemas de ajuste automático de la distancia entre la cubierta del rodillo y la matriz, y la función de aumentar o disminuir la rotación de la rosca dosificadora que suministra a la peletizadora de acuerdo con el amperaje del motor principal.

Todas estas características están dirigidas principalmente a reducir el tiempo de parada del equipo para los ajustes del proceso y de mantenimiento.

Recubrimiento

Tomando como ejemplo un sistema de recubrimiento de aceite, palatablizantes y/o melaza por lotes, es posible instalar células de carga en el silo pulmón o bien en el propio recubrimiento para que sea posible saber exactamente qué volumen de alimento recibirá el recubrimiento en un lote determinado.

A través de estos datos, y utilizando células de carga o medidores de flujo para controlar también los líquidos a agregar, es posible estipular el porcentaje exacto de cada líquido a dosificar, el tiempo de aplicación de cada líquido, la secuencia de aplicación, es decir, qué líquido se aplicará primero y qué líquido se aplicará después, además de registrar las fórmulas utilizadas, ya con los parámetros de proceso de cada producto.

Ensaque

Existen software de automatización para embolsado que realizan automáticamente la autocorrección del peso alcanzado en cada bolsa: en base al peso estipulado y comparándolo con el peso alcanzado en las últimas bolsas pesadas, el software busca automáticamente disminuir la variación y acercarse lo más posible a lo estipulado.

Además, hay ensaques semiautomáticos y automáticos. Los baglifts semiautomáticos son aquellos que dosifican y pesan automáticamente el producto, pero requieren que el operador abra y coloque la bolsa en la embolsadora. Los embolsadores automáticos ya cuentan con un sistema de ventosa cartesiana o brazos robóticos que cumplen la función de abrir y posicionar las bolsas, eliminando así la necesidad de mano de obra humana para tal proceso.

Paletización

Existen sistemas cartesianos o robóticos para automatizar la función de posicionar las bolsas y formar los pallets según la disposición previamente estipulada. Además de proporcionar ahorros con los costos de mano de obra, estos sistemas también pueden garantizar que los pallets se montarán realmente de acuerdo con el diseño previamente estipulado, es decir, número de bolsas por capa, número de capas, posicionamiento correcto de cada bolsa, etc.

Autor: Luiz Gomide Ferraz

Fuente: Ferraz Maquinarias

Te podría interesar: NorthWind: automatización inteligente y visión de futuro para la industria Pet Food

Sobre la empresa

Sobre la empresa

FERRAZ es líder del mercado nacional brasileño en la producción de equipos para la industria de nutrición animal y exporta sus productos para otros países. Con sede en la ciudad de Ribeirão Preto, São Paulo – Brasil, su planta cuenta con 70.000 metros cuadrados, la empresa diseña, fabrica, ensambla e instala líneas completas de equipos para la producción de alimentos balanceados para animales: Harina, Peletizado y Extruído.

Con un crecimiento en el mercado internacional, Ferraz diseña, fabrica, ensambla e instala líneas completas de producción de alimento balanceados de los tipos: Harina, Extruidos y Pellet además de ofrecer servicios de capacitación, puesta en marcha, automatización, suporte técnico y repuestos de rápida entrega.

Pensando en satisfacer cada vez mejor, a partir de ahora la compañía está ofreciendo, además de todos los equipos para la fabricación de alimentos para animales, la parte estructural del edificio donde están instaladas estas fábricas.

Este nuevo servicio incluye todo lo que concierne a la estructura metálica: pilares, tejas, cierre lateral, entre otros. Correrán por cuenta del cliente sólo obras civiles necesarias: las paredes internas, fundación y piso.

Además de la tranquilidad de no preocuparse por este importante paso de su proyecto, el cliente tiene la facilidad de dejar la responsabilidad a un único proveedor de confianza, prácticamente la totalidad de su proyecto.

Una vez más, Ferraz da un paso por delante de la competencia, aprovechando en la conquista de la gran razón del éxito de la compañía: El cliente.