NorthWind Technical Services LLC

http://bit.ly/3YiWuTO

NorthWind Technical Services LLC

Sobre la empresa

El experto equipo de ingenieros, programadores y técnicos de NorthWind tiene una amplia experiencia en procesos además de experiencia en programación y diseño en una amplia gama de industrias.

NorthWind ofrece soluciones de automatización para instalaciones de fabricación en todo el mundo. También ofrecemos servicios de instalación eléctrica industrial en los Estados Unidos.

Nuestra sede se encuentra en Sabetha, KS. La mayoría de los empleados y todas las actividades de fabricación de paneles se encuentran en esta instalación. Se estableció una segunda ubicación en San José, Costa Rica, en junio de 2019 para servir mejor a los clientes en América Latina. La oficina de Costa Rica alberga a cuatro empleados que trabajan en Servicio, Ventas e I + D.

Nuestro equipo calificado de ingenieros, programadores y técnicos tiene una amplia experiencia en procesos, además de experiencia en programación y diseño en una amplia gama de industrias. El paquete de software NorthWind PlantLOGIX ™ simplifica y simplifica la programación, la gestión y el mantenimiento de los procesos industriales al tiempo que aumenta la visibilidad de lo que sucede en la fábrica. La tecnología y la experiencia de oficina de última generación permiten a NorthWind proporcionar servicios de programación y soporte a clientes en cualquier parte del mundo en una gran variedad de industrias.

Nuestro U.L. El taller de paneles de control se encuentra en una instalación climatizada de 10,000 pies cuadrados que está totalmente equipada para fabricar, probar y enviar paneles de control de cualquier tamaño. Los altos estándares y las tecnologías de fabricación avanzadas utilizadas por NorthWind aseguran que los paneles de control se entreguen en el sitio a tiempo y listos para ser instalados.

NorthWind se esfuerza por alcanzar altos estándares que satisfagan las necesidades del cliente y la estabilidad de la empresa.

Integrador del sistema de control

Además de programación y diseño, NorthWind ofrece una amplia experiencia en los procesos. Con 140 años de experiencia en procesos, un cubrimiento con personal propio en 10 disciplinas diferentes, y variadas asociaciones con fabricantes OEM, podemos entregar oportunamente un sistema completamente funcional desde el primer momento.

Con experiencia en las industrias del plástico, de alimentos y bebidas, de alimentos para mascotas, de agricultura, de la industria textil y de otras industrias en los Estados Unidos y el mundo, la aplicación NorthWind Advantage le ayudará a alcanzar el éxito.

Nuestro equipo de servicio dedicado está disponible para responder sus preguntas, y para ofrecer asistencia remota orientada a mantener su planta en continuo funcionamiento. Nuestros ingenieros tienen un alto grado de capacitación y pueden comprender su proceso particular tan bien como ustedes.

Diseño

El éxito de un proyecto comienza con un buen diseño. Los paquetes de planos incluidos en NorthWind constituyen la base para su éxito.

- Planos para diseño de paneles y gráficos.

- Planos de flujo de procesos e instrumentación.

- Distribución en 3D del orden de montaje mecánico.

Programación

NorthWind ofrece servicios de programación optimizados, repetibles y bien documentados que incluyen:

- Programación de PLC

- Configuraciones de la interfaz IHM

- Integración de la arquitectura SCADA con la base de datos.

- Programación personalizada.

Construcción de paneles

Los paneles se diseñan y ensamblan utilizando componentes seguros al tacto, eficiente diseño del panel, análisis del circuito y conformidad de códigos en la lista del consultor U.L., para NorthWind. Fábrica certificada, con 10.000 ft² de extensión.

Servicio de campo

Personal de servicio dedicado de NorthWind está disponible de manera inmediata para ofrecer una gama completa de soporte en campo:

- Soporte al sistema de manera remota y en el sitio.

- Mantenimiento y asistencia del contrato.

- Supervisión y gestión de proyectos.

Productos

Noticias de la empresa

Automatización

Automatización

2+ MIN

29/05/2025

NorthWind: automatización inteligente y visión de futuro para la industria Pet Food

NorthWind Technical Services se especializa en ofrecer soluciones tecnológicas integrales para la automatización industrial, diseñadas para mejorar el control, la eficiencia y la calidad en los procesos de producción. Su enfoque combina herramientas digitales, análisis de datos y soporte técnico personalizado, adaptándose a las necesidades específicas de cada planta. También desarrolla plataformas inteligentes que permiten tomar decisiones estratégicas basadas en información en tiempo real, ayudando a optimizar operaciones, reducir desperdicios y anticiparse a posibles fallos. Su compromiso con la innovación se refleja en su capacidad de integrar tecnologías avanzadas como la inteligencia artificial dentro de entornos industriales exigentes. La empresa cuenta con una fuerte presencia en industrias como alimentos para mascotas, alimentos y bebidas, molienda y manejo de granos, para las que combina experiencia técnica con un enfoque innovador que integra desde el control de procesos hasta herramientas de IA. Presencia destacada en los próximos eventos de la industria NorthWind participará, próximamente, en tres eventos clave de 2025, presentando sus soluciones y su visión sobre el futuro de la automatización industrial en el sector: Seminario de Extrusión por Extru-Tech Aldo Martínez, representante de NorthWind, dictará la charla "El futuro impulsado por la automatización y la inteligencia artificial", donde profundizará en el uso de la IA en entornos productivos, con foco en herramientas como PlantIQ™, el sistema desarrollado por la empresa para aplicar Machine Learning y analítica dentro de la planta. EXPO PACK Guadalajara (Stand J-1736) En este evento, la empresa mostrará sus soluciones de automatización para las industrias de pet food, alimentos y bebidas, molienda y manejo de granos. Además, Aldo Martínez estará presente el 10 de junio a las 16:00 h en el Innovation Stage, con una charla sobre cómo la transformación digital, impulsada por la inteligencia artificial, está redefiniendo los modelos operativos e impulsando el crecimiento sustentable en la era digital. Foro Mascotas Pet Food 2025 (Stand A9) La empresa tendrá un espacio de exhibición dedicado a sus soluciones de automatización para el sector pet food, con demos y asesoramiento técnico en tiempo real. Con una visión centrada en la eficiencia, la trazabilidad y la innovación constante, NorthWind se posiciona como un aliado estratégico para empresas que buscan transformar su operación desde la base. Descubre más sobre sus soluciones en https://www.northwindts.com/products/mes-solution/ Fuente: All Pet Food

Automatización

Automatización

3+ MIN

28/10/2024

Automatización en pet food: Entrevista con Aldo Martínez de NorthWind

En el sector alimentos para mascotas, la búsqueda constante de eficiencia, precisión y sostenibilidad es una prioridad, y NorthWind se encuentra en el centro de esta transformación. Te invitamos a conocer la visión de Aldo Martínez, Gerente Comercial, quien comparte en esta entrevista las soluciones que ofrecen y el impacto que éstas tienen.

- ¿Cuáles son los principales beneficios que pueden obtener los productores al adoptar soluciones automatizadas y basadas en IA?

'Uno de los beneficios más grandes que los clientes nos comentan es el análisis de los datos en general, la virtualización y digitalización de plantas. Es una forma de analizar los consumos y, al final del día, evaluar los costos generales del producto terminado y cómo maximizar los consumos, la energía, y la producción solamente con la eficiencia y el manejo de rendimiento'.

- ¿Qué áreas del proceso de producción se ven más impactadas positivamente con estas tecnologías?

'Lo que hemos visto es el análisis general de los consumos; analizamos el consumo de la materia prima, de las utilidades y del manejo de merma. Ofrecemos al cliente una visualización de los datos y un desglose de dónde hay áreas de oportunidad, ya sea manejándolo por producto terminado, por recetas, por consumo energético o sostenibilidad, con diferentes áreas de mejora en distintos sectores de la planta para, al final del día, maximizar el proceso general con la automatización.

- Pensando en el futuro, ¿cómo cree que evolucionarán estas tecnologías en los próximos años?

'Ahora la tendencia está enfocada en el análisis energético, la sostenibilidad y el impacto al medio ambiente. Esto se acompaña con el análisis de datos y consumos; también se contempla el desarrollo de tendencias de mercado, la calidad y la exportación, todo llevado de la mano con inteligencia artificial, análisis de mercado y las nuevas tendencias tecnológicas'.

- Desde NorthWind, ¿se encuentran trabajando en nuevas soluciones?

'Trabajar en la industria de la tecnología implica estar siempre innovando. Nos hemos embarcado en una nueva meta: llevar la inteligencia artificial al mercado de la tecnología y la producción. Buscamos utilizar estos mecanismos para visualizar oportunidades que tal vez el ojo humano o la mente, debido a la cantidad de información que tenemos, no puede manejar y procesar completamente. Con inteligencia artificial y todos los mecanismos de producción, podemos identificar áreas ocultas que son difíciles de encontrar y maximizar así la efectividad general de la planta'.

Además, acompañamos a NorthWind en la producción del video de su caso de éxito en PABSA, empresa fabricante de alimentos para mascotas, donde aplican sus soluciones.

Fuente: All Pet Food

Automatización

Automatización

8+ MIN

06/11/2023

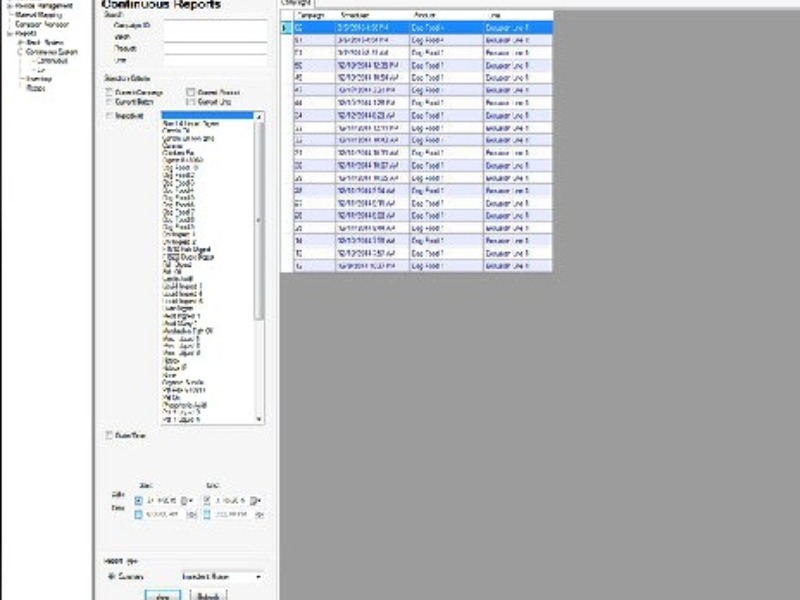

Capacidades del sistema de ejecución de la fábrica

Las soluciones MES sustituyen a los procedimientos de fabricación tradicionales basados en papel y aplican un enfoque proactivo a la ejecución de la fabricación. A veces, los fabricantes implementan funcionalidades de generación de informes que entran dentro del ámbito de MES y otras veces se integra una solución MES a gran escala en toda la planta. Independientemente del tamaño de la solución, los resultados de la implantación de MES incluyen la reducción de costes y un mayor apoyo a la mejora continua y a las iniciativas lean. MES se utiliza junto con los sistemas ERP y SCADA, tendiendo un puente entre las operaciones diarias de la planta y el resto de la empresa. Los sistemas de ejecución de fabricación pueden vincularse a los sistemas de gestión de baches existentes, como BatchLOGIX®, y utilizar la información de inventario y producción existente para obtener más información sobre el rendimiento y las métricas de producción. MES conecta los sistemas ERP, PLC y bases de datos existentes. Los datos combinados de esas fuentes pueden crear métricas, informes y paneles de control únicos que agilizan las operaciones, mejoran la productividad y garantizan la calidad. Con una plataforma versátil como Ignition Perspective, es posible conectar todas esas fuentes de datos, crear peneles flexibles, informes personalizados, módulos personalizados y, además, la plataforma de Ignition está diseñada para el acceso móvil. DATOS EN TIEMPO REAL Las plataformas MES proporcionan información sobre la producción en tiempo real. Esta valiosa información abre la puerta a rápidas instantáneas de la producción. Los paneles combinan los índices y estados de funcionamiento en tiempo real con funciones como la información histórica de ejecución y los objetivos de producción. De este modo, el usuario puede ver rápidamente el estado de la producción e identificar las áreas que requieren atención. DATOS HISTÓRICOS Con un acceso completo a los datos de toda la planta, MES ofrece amplias capacidades de generación de informes. Esta es otra área en la que la plataforma Ignition resulta útil. Aprovechando el módulo de generación de informes de Ignition, se puede recopilar información de todas las fuentes de datos (ERP, sistema de control y SCADA), lo que permite la creación de informes personalizados que transmiten los datos de forma eficaz para su análisis. A través de la amplia gama de controladores de dispositivos de Ignition, la información de los datos de todas las partes de la planta se puede registrar y mostrar en una ubicación central. Además, la herramienta de tendencias Ad Hoc demuestra ser un activo valioso, ya que facilita el análisis de tendencias de puntos de datos de todas las fuentes y guarda esas tendencias para su posterior análisis. ANÁLISIS DEL RENDIMIENTO Centerlining incluye umbrales ajustables para cada equipo que establecen los niveles de aceptabilidad y alerta para cada indicador. KPI (indicadores clave de rendimiento) seleccionados, como Right first time (RFT), Rework, Scrap, capacidad del proceso (Cpk) y Overall equipment effectiveness (OEE). Con un solo clic, el cuadro de mandos puede proporcionar un análisis detallado de las causas de paradas y rechazos, los índices de calidad de los lotes y otros indicadores de producción. CARACTERÍSTICAS COMUNES DE MES Con todos estos datos, tanto en tiempo real como históricos, hay muchos módulos diferentes que pueden implementarse. Los objetivos y prioridades de cada planta y estación de trabajo guían qué módulos deben implementarse o si es necesario desarrollar un módulo personalizado. A continuación se ofrece una lista de los módulos más comunes. Programación Proporciona una visión global de las órdenes de producción planificadas. Este módulo puede incluir información sobre cambios, tiempo de producción previsto, equipos y materiales necesarios con detalles específicos del trabajo para completar la orden. Gestión del inventario de trabajo en curso (WIP) Siga y gestione el inventario a través de las distintas fases de producción. MES lo consigue ayudando a la dirección a afinar las previsiones mediante auditorías de inventario en tiempo real. Gracias a la conexión con el sistema ERP y el sistema de control, la validación de los niveles de inventario entre ambos sistemas es ahora automática. Esto elimina la necesidad de verificar manualmente los niveles de inventario en la planta de producción con lo que está en los libros. El sistema también puede verificar que los materiales llegarán a tiempo para completar los pedidos consultando los datos de entrega de las órdenes de compra y comparándolos con el programa de producción. Gestión de recetas Una receta consiste en una lista de ingredientes, las cantidades de los mismos y la secuencia para combinarlos, así como la cantidad que se va a fabricar (tamaño del lote). Crear coherencia de un producto a otro y de una tirada a otra, así como hacer el mejor uso posible de los recursos para minimizar los residuos y agilizar el proceso de fabricación. >>Más información sobre la gestión de recetas Seguimiento y envío de la producción Gestione el flujo bidireccional de datos de producción en tiempo real entre el ERP y la planta. Seguimiento y rastreo de lotes Desde la recepción de la materia prima hasta el producto final, los números de lote se rastrean a lo largo de toda la planta de producción. MES permite un registro rápido de los lotes de materias primas, productos semiacabados y productos acabados, utilizando la genealogía de productos que realiza un seguimiento de las materias primas, los equipos utilizados, las fechas, las cantidades, los lotes y los números de serie. Gestión y control de la calidad Gestione la calidad de los procesos y unidades de fabricación, incluidas las desviaciones y excepciones de calidad. Integre recordatorios de control de calidad y registros para el aseguramiento de la calidad. Estos pueden ser tan automáticos como la implementación de sensores de densidad y humedad o más manuales con una alarma que indique al operario que complete los controles de garantía de calidad (QA) y los registre en el sistema. Cada uno de ellos registra la información en el sistema MES para el equipo de control de calidad. Mantenimiento preventivo Optimice la planificación de las operaciones de mantenimiento preventivo para reducir el impacto en la fabricación. SUPERAR LOS RETOS HABITUALES DE LA IMPLANTACIÓN DE MES Implantar un sistema de ejecución de fabricación es una gran tarea y para ofrecer la mejor solución, la colaboración entre el integrador y el fabricante debe ser frecuente. Un reto común es proporcionar la información y las herramientas adecuadas al público adecuado. Al desarrollar tableros e informes, es muy importante recordar quién los utiliza y cuáles son sus objetivos y prioridades. Un operario querrá ver métricas y widgets diferentes a los de un directivo. Al desarrollar tableros e informes, es muy importante recordar quién va a utilizar la función. Se pueden crear paneles separados para diferentes grupos, o los widgets se pueden ocultar o mostrar dinámicamente en función de los permisos de acceso y de quién esté viendo la aplicación. A menudo, las instalaciones han utilizado múltiples integradores y sistemas de software en toda la planta. Esto supone un reto a la hora de recopilar datos de forma precisa y eficiente, ya que existen diversas fuentes. NorthWind mantiene la coherencia en la medida de lo posible y conserva documentación sobre la procedencia de las métricas. La documentación está disponible directamente desde el proyecto MES. El usuario puede ver una descripción de cómo funciona un widget y de dónde se extrae la información, ya sea de la base de datos de BatchLOGIX, del sistema ERP del cliente o de un programa PLC. Una de las claves para superar estos retos es mantener una comunicación abierta y eficaz con el personal de la planta para garantizar que quede claro qué información se necesita. Esto comienza con el establecimiento de un alcance detallado para cada área del sistema con el fin de evitar distracciones innecesarias y potencialmente costosas. NorthWind proporciona un proceso detallado de diseño/desarrollo/implantación y mantiene reuniones con el cliente a lo largo de cada etapa para discutir el progreso del proyecto y los pasos a dar para llegar a la siguiente fase. Los sistemas de ejecución de fabricación identifican las ineficiencias y optimizan la producción. Este potente sistema puede ser cualquier cosa, desde la eficiencia general de los equipos (OEE) para un área de una planta hasta una solución totalmente integrada con una planta sin papeles y todo lo demás. La implementación de estas funciones requiere un profundo conocimiento del proceso y del sistema de control y, dado que cada planta tiene procesos, maquinaria, indicadores clave de rendimiento (KPI) y objetivos de proceso diferentes, la mejor solución será la que mejor se adapte. En NorthWind utilizamos los datos de producción y proceso para la optimización de la planta con un sistema de ejecución de fabricación desarrollado para usted, con usted. Obtenga más información sobre la solución MES de NorthWind. Por: Sydney Bosworth Fuente: NorthWind Technical Services

Proceso Elaboración

Proceso Elaboración

6+ MIN

29/09/2023

Software de gestión de fórmulas para la producción de alimentos para mascotas

La automatización agiliza el proceso de fabricación y permite a los fabricantes monitorear y realizar modificaciones en el proceso de producción desde cualquier lugar de la planta. La implementación de un buen software de gestión de fórmulas brinda a los fabricantes consistencia del producto, seguimiento de lotes, informes de producción y se puede integrar fácilmente con software ERP (Enterprise Resource Planning) para una solución completamente integrada. Importancia de la gestión de fórmulas La implementación de un software de gestión de fórmulas adecuado es clave para maximizar el rendimiento de la planta. Este software gestiona y almacena toda la información de la fórmula o receta a producir, de igual forma almacena información crítica para el proceso como el seguimiento de lotes y análisis de la producción. Esto incluye la entrega y el almacenamiento de materias primas, almacenamiento de producto final, mapeo de materiales a lo largo de todo el proceso y detalles importantes del uso de baches, campaña e ingredientes. Es de vital importancia invertir tiempo en investigación y análisis para la selección del software de gestión de fórmulas, para garantizar que el paquete seleccionado se alinee con las necesidades de su negocio. Características comunes Generar y almacenar recetas Modificación de recetas Mapeo de ingredientes Parámetros de ingredientes Seguimiento de lotes Registros de producción Gestión de campañas Los fabricantes a menudo utilizan varios paquetes de software para tener estas características y abarcar todos los procesos dentro de la planta. Cuando se busca un sistema que pueda manejar completamente todas las necesidades de producción y sus características, surge la necesidad de características y funcionalidades avanzadas o adicionales. Funciones avanzadas Modificaciones de recetas desde HMI Mapeo de ingredientes Variables de proceso Gestión de microingredientes y microlotes Integración con software ERP y MES (Manufacturing Execution System) Capacidad de manejar procesos, tanto de lotes como continuos. Software de gestión de fórmulas, como BatchLOGIX® de NorthWind, proporcionan todas las características comunes y avanzadas en una plataforma robusta. Con características como mapeo de ingredientes, creación de recetas, control de variables de proceso, seguimiento de microingredientes e informes de producción, pueden satisfacer las demandas de producción. NorthWind ofrece una integración adicional que conecta la planta con el resto del negocio. Al integrarse con sistemas ERP de planta, los datos se transfieren continuamente en ambas direcciones para una gestión empresarial fluida y de alto nivel. Fórmulas Las fórmulas o recetas de alimentos para mascotas son complejas y necesitan un software robusto para manejar todas sus variables, tanto de procesos continuos o de batcheo que requieren su producción. A menudo, las recetas solo incluyen las cantidades de cada ingrediente, pero son muchas más las variables que se necesitan para establecer la consistencia adecuada del producto. Para producir un producto consistente, las fórmulas deben incluir ingredientes, variables de proceso y todo el proceso de producción desde microingredientes hasta la extrusión continua. Parámetros de ingredientes Los parámetros de los ingredientes incluyen: puntos objetivo, tolerancia objetivo, tolerancias de ajuste superior e inferior. Los puntos objetivo corresponden a la tasa de ingrediente que se desea dosificar, la tolerancia objetivo es un porcentaje de error aceptable y las tolerancias de ajuste corresponden a la cantidad que el operador puede ajustar el punto objetivo durante la producción. Por ejemplo, un ingrediente tiene un punto objetivo de 100 kg/h, tolerancia al 10%, y tolerancia de ajuste de 10 kg/h. El operador podría ajustar la tasa de ingredientes y pedir 110 kg/h. La tasa real podría ser potencialmente de 121 kg/h y aún estar dentro de la tolerancia aceptable. Variables de proceso Las variables de proceso son todos los puntos de ajuste mecánicos en la planta de producción. Por ejemplo, algunas de las variables de proceso comunes de los extrusores incluyen temperaturas de cabezal, temperatura de matriz y presión de matriz. Estas variables son críticas para cumplir con los estándares de calidad, por lo que es una pieza vital de la fórmula. Dosificación de microingredientes Los microingredientes agregados a mano son ingredientes importantes y, a menudo, de alto costo, y juegan un papel importante en el producto final. Esto es parte del proceso que generalmente se maneja por separado del software de gestión de fórmulas. Debido a que este paso no está incluido en el sistema de gestión de fórmulas y automatización de la planta, suelen producirse errores durante el pesaje y el manejo de dichos ingredientes. BatchMATE® de NorthWind conecta el paso de dosificación manual con el resto de la planta automatizando el proceso e incluyendo los pasos en las fórmulas. Una vez conectado, BatchLOGIX puede rastrear los lotes y producir informes de producción. Seguimiento de lotes El seguimiento de lotes es uno de los aspectos más críticos de cualquier software de gestión de fórmulas. El proceso comienza en la recepción de las materias primas hasta el producto final. Al rastrear los números de lote de esta manera, el sistema puede extraer información específica del lote para cada campaña y bache. Esto es invaluable cuando el departamento de calidad detecta un lote no conforme o una falla importante. Utilizando la información proporcionada por la función de seguimiento de lotes, se pueden analizar los datos de producción y se pueden identificar, aislar y extraer del bache o campaña los ingredientes o productos contaminados. Informes de producción Los informes de producción son clave para cualquier software de gestión de fórmulas. La información proporcionada en estos informes ayuda a programar la producción y puede ser útil para identificar la causa de los objetivos incumplidos y otras ineficiencias. Además, pueden identificar cuándo programar el mantenimiento y otras paradas necesarias para la producción. Los informes de uso y ejecución de ingredientes también están disponibles para garantizar que se alcancen los objetivos de calidad y producción. Algunos de los beneficios clave de los buenos informes de producción son los conocimientos comerciales, una mayor satisfacción del cliente, mayor eficiencia y mejores decisiones basadas en datos. Integración ERP La integración de la planta con el resto del negocio permite que los datos de producción se utilicen sin problemas en todo el negocio. Es común que las API (interfaz de programación de aplicaciones) se escriban para conectar la planta al sistema ERP. Tener la capacidad de compartir datos entre los diferentes sistemas es una gran ventaja para las empresas, ya que con esto pueden programar la producción y analizarla en tiempo real. Cuando todos los datos están fácilmente disponibles, las decisiones empresariales se respaldan en ellos. Conclusión Ya sea escalando recetas en un lote o dosificando ingredientes en un sistema continuo, un software de gestión de fórmulas de calidad es clave para maximizar el rendimiento de la planta y aumentar la consistencia del producto. BatchLOGIX® tiene la escalabilidad para acomodar sistemas de cualquier tamaño con la flexibilidad de incorporar todos los procesos dentro de una instalación de producción de alimentos para mascotas. Por: Eduardo Martínez - Gerente de Proyectos - NorthWind Technical Services Fuente: All Pet Food Magazine

Automatización

Automatización

1+ MIN

07/12/2022

Northwind en Figap 2022 - Aldo Martínez

Su calificado equipo de ingenieros, programadores y técnicos tiene una amplia experiencia en procesos, programación y diseño, en una amplia gama de industrias. Aldo Martínez es un experimentado Ingeniero de Proyectos, con un historial demostrado de trabajo en la industria de la automatización industrial. Experto en control de procesos, automatización industrial, cronograma de proyectos, planificación internacional, relaciones con los clientes y resolución de problemas eléctricos. El equipo de All Pet Food visitó el Stand de Northwind en Figap 2022 y conversó con el Sr. Aldo Martínez, quién dió una charla sobre "Automatización: Herramienta para la trazabilidad y automatización". Los invitamos a disfrutar el video! Fuente: All Pet Food

Tendencias

Tendencias

5+ MIN

30/06/2022

Acceso remoto para sistemas de control industrial

Al conectarse a los controladores lógicos programables (PLC) del sistema, la interfaz hombre-máquina (HMI) y otros dispositivos compatibles con Ethernet, los integradores pueden monitorear y solucionar un problema de manera eficiente sin tener que viajar físicamente al sitio. Los fabricantes pueden recibir muchos servicios de calidad a través del acceso remoto, como solución de problemas, inicio o monitoreo remoto, actualizaciones o adiciones de software, ajuste proporcional-integral-derivativo (PID) (ajuste del controlador PID), adiciones de interfaz de usuario (UI) y otras mejoras al sistema automatizado del cliente. Los técnicos de servicio tienen acceso a herramientas y soluciones de software que muchas plantas de fabricación no y se pueden utilizar de forma remota para mejorar la experiencia de servicio. Este artículo analiza las mejores prácticas para establecer el acceso remoto, los servicios proporcionados mediante una conexión remota y ayuda para determinar si el acceso remoto es adecuado para su planta. Mejores prácticas para establecer el acceso remoto Cuando se establece el acceso remoto al sistema de control de una planta por primera vez, hay varias pautas a seguir, tanto por parte del integrador como de la planta. El primer paso para conectarse de forma remota es obtener permiso del departamento de TI de la planta para acceder a la red privada virtual (VPN). El integrador proporciona al departamento de TI de la planta una lista de técnicos autorizados que brindarán servicio y soporte. Es el departamento de TI el que configurará cuentas de usuario para esos técnicos autorizados. En su caso, se firmarán acuerdos de confidencialidad. Garantías para una conexión segura Los integradores usan una VPN para conectarse al sistema de control de la planta El sistema Plant IT tiene una red aislada para la VPN Copias de seguridad rutinarias del sistema Utilizar máquinas virtuales (VM) Acceso remoto – Servicio y soporte técnico Un beneficio importante de establecer un acceso remoto al sistema de control de una planta es la capacidad de conectarse rápidamente para recibir servicio y soporte. En caso de que haya un problema con el sistema de control, como una secuencia de producción que esté fuera de servicio, un quemador que no alcance una temperatura lo suficientemente alta o un transportador que no se mueva lo suficientemente rápido, el personal de mantenimiento de la planta puede comunicarse con un integrador para obtener información técnica. Un técnico de servicio está hablando directamente con el personal de la planta. Al trabajar juntos, los problemas se resuelven más rápido, se brinda retroalimentación inmediata, se abordan preguntas o inquietudes, y este es un momento oportuno para brindar al personal de la planta alguna capacitación sobre el sistema. Con el acceso remoto disponible, los técnicos de servicio pueden brindar soporte a las plantas de manera rápida y eficiente. Con un acceso remoto previo establecido, un técnico puede conectarse a una planta dentro de los 15 minutos posteriores a la llamada sobre un problema. Este rápido tiempo de conexión permite que la solución de problemas comience de inmediato, mientras que reduce el tiempo de inactividad de la planta. El acceso remoto permite al técnico de servicio monitorear el sistema en vivo para detectar cualquier problema intermitente. Se puede acceder a los sistemas de control de forma remota y observar un problema o inconveniente específico durante varias horas o días. Luego, cuando ocurre el problema, el técnico de servicio puede identificar qué causó el problema, las condiciones cuando ocurrió y proporcionar una solución. Otro beneficio del acceso remoto es ser flexible dentro del marco de tiempo del mantenimiento del sistema. El servicio se puede brindar en torno a horarios y cronogramas de producción rígidos, ya que el acceso remoto puede ocurrir en cualquier momento del día. Esto elimina la espera hasta el horario laboral habitual para ponerse en contacto con el soporte y luego tener que hacer arreglos de viaje para llevar a un técnico al sitio. El acceso remoto también puede servir como una extensión de los departamentos de mantenimiento y mejora continua del cliente. Acceso remoto – Arranque del sistema de control Algunos proyectos de modificación y adición del sistema de control se pueden iniciar de forma remota. Los beneficios de un inicio remoto son similares a los del servicio de acceso remoto. Tiempo (viaje y presencial) Dinero (gastos de viaje, alquiler, alojamiento, etc.) Recursos Se puede ofrecer ayuda de inmediato; el cliente sólo tiene que pagar el tiempo de trabajo para solucionar un problema, se pueden proporcionar soluciones en torno a cronogramas de producción rígidos y utilizar recursos adicionales. El acceso remoto también se puede usar junto con nuevas empresas en el sitio para brindar capacitación adicional y ayudar a desarrollar ideas más complejas y situaciones operativas únicas. Y, por último, con las restricciones de viaje y los problemas de salud que rodean al COVID-19, las restricciones de cuarentena y los protocolos de seguridad pueden eliminarse si se utiliza el acceso remoto. El acceso remoto puede proporcionar una solución rápida y accesible para el mantenimiento del sistema de control. El acceso remoto ahorra tiempo de viaje, costos de alojamiento y costos asociados con el tiempo de inactividad. Además, brinda ayuda al cliente y recursos inmediatos en cualquier momento del día o de la noche y se puede usar para monitorear problemas intermitentes. Asimismo, se puede utilizar no sólo para la puesta en marcha, el servicio y el mantenimiento, sino también para la capacitación operativa. El equipo de servicio de NorthWind brinda servicio y soporte remoto para todos los problemas del sistema de control. Autor: Jake Taylor - Gerente de servicio Fuente: NorthWind's Technical Services

Dosificación

Dosificación

11+ MIN

04/03/2022

Beneficios de los modernos sistemas de procesamiento por lotes

Este sistema de automatización WEM puede dosificar microingredientes, como vitaminas y minerales, con alta precisión y consistencia. (Foto cortesía de WEM Automation, LLC). Los sistemas de procesamiento por lotes juegan un papel importante en la calidad del producto y la eficiencia de la planta para los procesadores de alimentos y golosinas para mascotas. El diseño del equipo puede garantizar la uniformidad del producto, el flujo constante del producto y los cambios eficientes de un lote a otro. Hay una serie de opciones comunes para los sistemas de procesamiento por lotes en aplicaciones de alimentos y golosinas para mascotas, por lo que los procesadores deben considerar varios factores cuando buscan actualizar sus instalaciones. Evaluación de sistemas de procesamiento por lotes "Al considerar un sistema de procesamiento por lotes automatizado para ingredientes de alimentos para mascotas, es importante tener en cuenta varios factores que influirán en el tipo de sistema de procesamiento por lotes recomendado y optimizarán el ahorro de costos de los ingredientes y el ROI general", expresó Sharon Nowak, gerente de desarrollo comercial de Coperion K- Tron USA Food & Pharmaceutical Industries, Sewell, NJ ."Los tres principales aspectos a considerar incluyen la precisión de lote requerida para el ingrediente específico, los tiempos de lote deseados y las consideraciones generales de diseño de la planta, incluidas las limitaciones de altura, los requisitos de espacio y las estructuras de soporte para el sistema de procesamiento". "Es diferente para cada uno" , agregó Matt Lueger, vicepresidente de ventas, NorthWind Technical Services, Sabetha, Kansas. "Pero los factores más importantes que normalmente vemos son la precisión, la trazabilidad y la flexibilidad. La mayoría de los clientes no solo quieren un sistema que produzca un producto de calidad de manera consistente, sino que también les diga qué se incluyó en cada lote sin restringir su capacidad de cambiar continuamente sus ingredientes o recetas.'". Pete Ensch, director ejecutivo de WEM Automation, LLC, New Berlin, Wis., coincidió en la importancia de la trazabilidad para los procesadores de la actualidad. "El sistema de procesamiento por lotes debe incorporar la trazabilidad del código de loteo", comentó. El valor de los 'productores de alimentos para mascotas' está directamente relacionado con su historial de producción de alimentos seguros y de calidad. En el caso de que algo salga mal, necesita la capacidad de rastrear rápidamente el problema y contenerlo. La trazabilidad debe automatizarse y funcionar en segundo plano. Más allá del lado de la seguridad, la trazabilidad también ayuda a controlar la gestión y el control del inventario, y se puede vincular a su ERP para ayudar a automatizar las compras. Esto mantiene el flujo de producción y controla los costos.' Otros factores a tener en cuenta incluyen el rendimiento, los tipos y las cantidades de productos que deben transportarse, y la calidad y la repetibilidad. "Al final del día, necesita un sistema de procesamiento por lotes que pueda pesar con precisión sus ingredientes y mezclarlos consistentemente", explicó Ensch. "El alimento para mascotas tiene algunos desafíos únicos en el sentido de que hay muchos ingredientes diferentes con una variedad de densidades y velocidades de flujo. Varios de los ingredientes crudos, debido a la naturaleza de la proteína, tienen una cantidad significativa de variabilidad. El equipo y los controles deben poder manejar la variedad. Todos los procesos posteriores, como la extrusión y el secado, funcionan mejor si les proporciona una entrada constante y de calidad." Opciones de procesamiento por lotes Los sistemas de procesamiento por lotes modernos están diseñados teniendo en cuenta factores como la precisión, la confiabilidad, la trazabilidad, la flexibilidad y la seguridad alimentaria. "Debido al aumento de las normas de seguridad alimentaria y los requisitos para cumplir con los porcentajes exactos de los ingredientes en una receta determinada de alimentos para mascotas, el uso de dosificación LIW [pérdida de peso] de alta precisión utilizando alimentadores de tornillo gravimétrico se está convirtiendo rápidamente en el dispositivo de dosificación más confiable de elección", dijo Nowak. "El procesamiento por lotes LIW que utiliza los alimentadores de tornillo de alta precisión Coperion K-Tron, lo cuales proporciona una precisión significativa y una ventaja en el tiempo de proceso sobre las técnicas tradicionales por lotes GIW [ganancia en peso]. El procesamiento por lotes LIW se usa cuando la precisión de los pesos de los ingredientes individuales en el lote completo es crítica, o cuando los tiempos del ciclo del lote deben ser muy cortos. Además, la alimentación LIW ofrece una amplia capacidad de manejo de materiales y, por lo tanto, sobresale en la alimentación de una amplia gama de materiales, desde tasas bajas a altas." Independientemente de las tasas de alimentación, el procesamiento por lotes LIW puede ofrecer beneficios de precisión, velocidad y variabilidad en comparación con los métodos GIW tradicionales. (Fuente: Coperión) "Existen varios tipos diferentes de sistemas de procesamiento por lotes", agregó Joe Lewis, marketing, Sterling Systems & Controls, Inc., Sterling, Ill. sistemas de procesamiento por lotes por lotes y sistemas de procesamiento por lotes automáticos. El uso de diferentes sistemas y características permite a los procesadores de alimentos y golosinas para mascotas ajustar el proceso por lotes de principio a fin. Las opciones incluyen entrega de lotes manual o automática, varios métodos de almacenamiento de ingredientes e integración con el sistema ERP para comunicar los programas de producción y los usos de los ingredientes. "La mayoría de los controles de lotes modernos tienen docenas de funciones, pero algunas útiles para los alimentos para mascotas posen una cuadrícula de pedidos y la verificación automática del nivel de los contenedores", comentó Ensch. 'Una tabla de pedidos incluye el número de pedido, el nombre de la fórmula, la cantidad de material a producir, la fecha requerida, las ubicaciones de destino y los comentarios. La grilla puede tener órdenes ingresadas directamente o interfaces con su sistema ERP. La verificación automática del nivel del contenedor hace que el sistema verifique los niveles del contenedor de cada ingrediente en una producción antes de iniciar el lote. El sistema alertará al operador de cualquier ingrediente insuficiente. "Otra función útil es el seguimiento del uso de la producción y la gestión del inventario con el seguimiento del código de lote", añadió Ensch. "Esto permite que el sistema de lotes rastree el material utilizado para cada ciclo de producción, lote y rastree los códigos de lote respectivos para los ingredientes. Los gráficos de control estadístico de procesos (SPC) son una característica más que es excelente para ajustar el proceso por lotes. Un sistema rastrea los datos de producción hasta el nivel para producir gráficos de control de procesos estadísticos. Ser capaz de comprender cuándo un sistema está bajo control o fuera de control y tener los datos para solucionar problemas o reducir la variación para una mayor precisión puede cambiar su negocio." Calidad del producto Hay varias formas en que los sistemas de procesamiento por lotes pueden afectar la calidad del producto. "Los sistemas de transporte por vacío ayudan a proporcionar la cantidad correcta de ingredientes o productos finales para el siguiente paso de procesamiento o envasado", comentó Andrea Bodenhagen, gerente de comunicación y contenido de Piab Vakuum GmbH, Butzbach, Alemania. "Gracias al sistema cerrado, también proporciona un ambiente libre de polvo y protege el producto de la contaminación. Si bien la industria de alimentos para mascotas a menudo todavía utiliza el manejo de materiales mecánico o manual, los sistemas de transporte por vacío son de última generación en el sector farmacéutico y alimentario. Los fabricantes de alimentos para mascotas, por lo tanto, se benefician de la experiencia a largo plazo de Piab en estos sectores, así como de todos los desarrollos que se han realizado para estas industrias para mantener la calidad original del producto durante el proceso de transporte'. "Los sistemas de procesamiento por lotes desempeñan un papel importante en la calidad general del producto de alimentos y golosinas para mascotas", dijo Lueger. "No solo en la precisión y consistencia de los ingredientes que componen el producto, sino también en la visibilidad de lo que se incluyó en el producto en caso de un problema de calidad. Los informes de lotes y las tendencias históricas pueden contribuir en gran medida a prevenir futuros problemas de calidad del producto." Jim Gaydusek, director de ventas, Estados Unidos y Canadá, Cozzini LLC, Chicago, estuvo de acuerdo en que los sistemas de procesamiento por lotes tienen un papel importante que desempeñar en la consistencia y la calidad del producto. "Uno de los mayores beneficios es la consistencia de un lote a otro", dijo. "La gestión automática de recetas elimina gran parte del factor humano y reduce los errores de procesamiento. Las básculas pesan con precisión los ingredientes para garantizar que se agreguen los pesos adecuados y la HMI [interfaz hombre-máquina] puede secuenciar los pasos de procesamiento de acuerdo con el programa." Eficiencia de la planta Los sistemas de procesamiento por lotes también pueden afectar la eficiencia de la planta para los procesadores de alimentos y golosinas para mascotas. "Además de mejorar la calidad del producto con respecto a los métodos tradicionales de pesaje manual, la automatización del manejo de materiales/transferencia del producto, así como la dosificación, pueden afectar en gran medida la eficiencia general", dijo Nowak. "El uso de sistemas de dosificación automatizados, que también pueden integrar sistemas de transporte neumático para la transferencia de material, puede reducir en gran medida la cantidad de interacción humana en comparación con los métodos manuales de pesaje y transferencia. Esto maximiza el distanciamiento social y se adhiere a las estrictas pautas de seguridad de COVID." "Pesar correctamente y entregar con precisión los ingredientes sin intervención manual puede generar una serie de ventajas en el proceso, incluida la seguridad alimentaria general, menos errores, mayor precisión, menores costos a granel, mejor calidad del producto y ahorros en los costos de fabricación", agregó. "La eliminación del procesamiento por lotes manual reduce los costos de desechos, aumenta la eficiencia y el rendimiento", señaló Lewis. "Los sistemas automáticos se pueden personalizar con múltiples básculas para acelerar la producción por lotes sin sacrificar la precisión o la calidad, lo que da como resultado altas tasas de lotes rápidos y precisión en los pesajes. Las opciones de contención y recolección de polvo para los sistemas automáticos de procesamiento por lotes mejoran la seguridad y la eficiencia del operador'. Los procesadores deben poder rastrear y rastrear cada ingrediente a lo largo del proceso para garantizar la calidad y la seguridad y, en el caso de un problema con el producto, identificar exactamente dónde y qué salió mal. (Fuente: Coperión) Para maximizar la eficiencia general, se deben tener en cuenta factores como el diseño del sistema y la secuencia. "Usted quiere un sistema que se mueva de un lote al siguiente sin problemas y con poco tiempo de inactividad entre los lotes", dijo Ensch. "Algo de esto es el diseño del sistema, cosas como tener recipientes de retención, contenedores de compensación y múltiples básculas para que pueda pesar los ingredientes antes de la mezcladora; optimizar los tiempos de limpieza entre lotes y cambios; el uso de indicadores de nivel alto y bajo del contenedor y enrutamiento automatizado para garantizar que el sistema de procesamiento por lotes nunca se quede sin ingredientes. El sistema debe administrar todo el tiempo, por lo que el proceso de procesamiento por lotes es de naturaleza casi continua." Nuevos avances Los sistemas de procesamiento por lotes continúan evolucionando para satisfacer las necesidades y requisitos cambiantes. Los modernos sistemas de procesamiento por lotes ahora tienen enormes ventajas sobre sus predecesores en una multitud de áreas. "Durante la última década, el número de diferentes tipos de formulaciones y las materias primas utilizadas ha crecido exponencialmente", dijo Ensch. 'Esto ha hecho que los sistemas de procesamiento por lotes sean más grandes y complejos. Tener un sistema de control de mezcla que tenga parámetros de escala y mezcla basados en fórmulas es extremadamente útil. La tendencia de los alimentos para mascotas con mayor contenido de proteínas también ha aumentado el contenido de ingredientes de proteínas fibrosas, que tienen una variación mucho mayor. Las formulaciones contienen muchos ingredientes y existe la necesidad de un sistema por lotes que pueda medir ingredientes principales, secundarios y micro con dispersiones muy bajas, como vitaminas y minerales.' "Ha habido una cantidad significativa de mejoras en el diseño de los sistemas de dosificación para el procesamiento de alimentos y golosinas para mascotas", expresó Nowak. Incluyen mejoras en las tecnologías de pesaje y controles de procesamiento por lotes, mejoras en el diseño general de los equipos para mejorar la limpieza y la seguridad alimentaria al tiempo que se minimizan los tiempos de inactividad, mejoras en las opciones de diseño del alimentador, ideales para materiales que fluyen con dificultad, así como mejoras en la tecnología del alimentador para aliviar las influencias de presión/vacío en la salida del alimentador. Los avances tecnológicos también han mejorado enormemente la trazabilidad de los ingredientes "La cantidad de tecnología que se utiliza para rastrear y rastrear los ingredientes continúa evolucionando", señaló Lueger. "Desde simples números de lote con código de barras en las bolsas hasta RFID [identificación por radiofrecuencia] rastreados totes/IBC [contenedores a granel intermedios] y tolvas sobre orugas o AGV [vehículo guiado automatizado]. Los avances en innovación y tecnología continúan respaldando la trazabilidad independientemente del tamaño, la configuración del equipo, la capacidad del sistema, etc." Autor: Richard Rowlands y Matt Lueger- Northwind Technical Services Fuente: Pet Food Processing

Proceso Elaboración

Proceso Elaboración

4+ MIN

25/10/2021

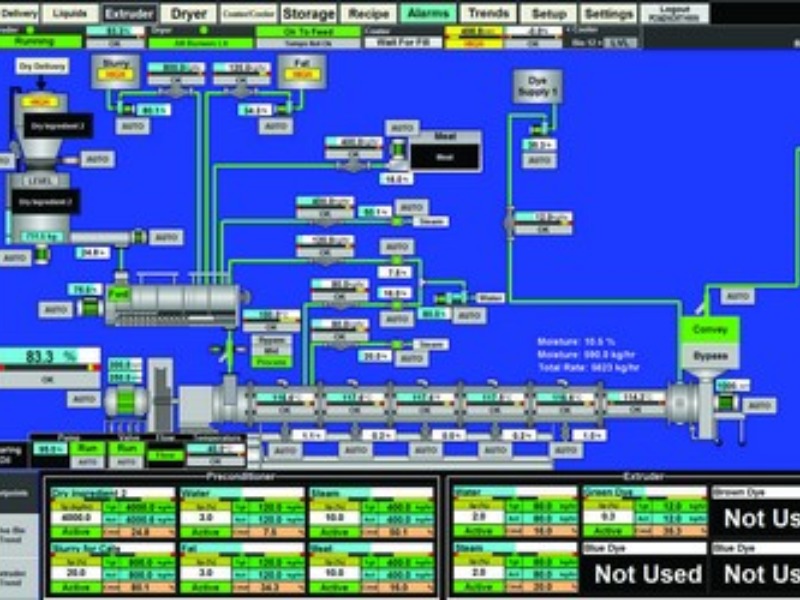

Identificación de datos críticos del sistema con gráficos de alto rendimiento

La interfaz hombre-máquina (HMI) del sistema de control es la conexión entre un operador y cada máquina. Esta interfaz proporciona datos de procesamiento para que el operador y el personal de mantenimiento interactúen con el equipo. Los gráficos HMI tradicionales que están llenos de color, componentes móviles y detalles, son visualmente impresionantes pero ineficientes ya que los colores y las animaciones restan valor a los datos reales necesarios. Los operadores de la planta y el personal de mantenimiento deben identificar rápidamente la información crítica del proceso y los gráficos de alto rendimiento (gráficos HP) les permiten hacer precisamente eso. Al comprender los gráficos de HP y cómo ayudan a los operadores a identificar la información importante, las empresas pueden cambiar con toda confianza a la nueva tecnología. Gráficos de alto rendimiento vs Gráficos HMI tradicionales: Diferencias visuales Los gráficos HP reducen el tiempo de resolución de problemas al resaltar la información pertinente. Mientras mantienen una representación visual del equipo y el sistema, las HMI brindan al usuario alertas e información de estado útiles. En los gráficos tradicionales, la proliferación de color tienden a distraer y los gráficos HP por su parte, reservan colores llamativos y movimiento solo para casos en los que se necesita atención. Por ejemplo, si la recarga del receptor está deshabilitada y el receptor está por debajo del nivel más bajo, la indicación de nivel bajo se hará visible, pero el banner será gris en lugar de amarillo. Este cambio de color permite al operador concentrarse mejor en la información crítica. Cómo realizar la transición de una HMI a Gráficos HP Es posible que parte del personal no acepte inicialmente los nuevos gráficos. El mayor rechazo al actualizar a gráficos HP generalmente proviene de operadores que han estado trabajando con HMI tradicionales durante mucho tiempo y están acostumbrados a muchos colores y detalles en la pantalla. La combinación de colores en escala de grises genera la idea errónea de que los nuevos gráficos de HP harán que sea más difícil comprender lo que está sucediendo en el sistema. Sin embargo, con tonos más apagados, las alertas y advertencias son muy fáciles de detectar, proporcionando al usuario una HMI muy legible. Las alertas y alarmas de HMI que se benefician de los gráficos HP incluyen: Estado del sistema Fallos del dispositivo Baja tasa de entrada de ingredientes Puntos de ajuste de ingredientes Tendencias Variables de proceso Detalles del lote Implementación de gráficos HP en la planta NorthWind cambió a los gráficos HP como estándar para todos los proyectos. Con este cambio, hemos mantenido la misma sensación general y al mismo tiempo proporcionamos una HMI más legible. Nuestros banners de HOA, barra de menú y objetos de punto de alimentación mantienen aspectos similares a nuestro antiguo paquete de gráficos, pero ahora son más visibles cuando los datos son más críticos. Muchos de los cambios incorporan el uso intencional del color y agregan visibilidad dinámica, mostrando exactamente la información que el usuario necesita ver en el momento crítico. Para facilitar aún más la resolución de problemas, los puntos de referencia están integrados en la HMI, el PLC y los planos eléctricos, lo que permite al personal encontrar rápidamente la información que necesita. NorthWind capacita y brinda asistencia a los clientes durante la transición a los gráficos HP, desde el proceso de inicio hasta la integración completa. También realizamos la transición de las HMI existentes a los gráficos de HP para una experiencia de usuario optimizada en toda la planta de fabricación. En NorthWind, nos centramos en los datos. Las eficiencias obtenidas con los nuevos gráficos son todo lo que nos ocupa: datos de proceso precisos en la forma más utilizable. Fuente: Northwind Technical Services LLC

Proceso Elaboración

Proceso Elaboración

6+ MIN

13/07/2020

Considerando las opciones: Botón Pulsador vs Control de Pantalla HMI

Aquellos de nosotros que estamos familiarizados con los sistemas de control, hemos visto algunos de los beneficios que se pueden obtener al usar una Interfaz Hombre-Máquina (HMI) en comparación con el uso de un simple panel de control con botón pulsador. Algunos de los principales beneficios que ofrece una HMI incluyen una mayor eficiencia, seguridad y funcionalidad general. Si bien un panel de botones es fácil de entender y simple, puede limitar severamente el nivel de complejidad de los sistemas que puede manejar. Otra limitación es que la eficiencia de un panel de botones depende únicamente de la experiencia del operador. Paneles de control a botón Las plantas de Alimentos para Mascotas y de otras diversas Industrias han estado funcionando durante años utilizando el control de equipos con botón pulsador. Las personas que operan estos sistemas entienden bien este método, y su eficiencia está directamente relacionada con la experiencia, competencia y enfoque del operador. Debido a que los botones son simples, a veces es una solución económica para usar en sistemas pequeños. Idealmente, un panel de botones se usa en un sistema simple con solo unos pocos equipos. Por ejemplo, puede ser más fácil de entender y funcionalmente adecuado ejecutar un pequeño sistema de vacío y receptor simplemente usando un botón 'start/stop' Los paneles de botones pulsadores comienzan a exhibir deficiencias cuando el sistema crece y hay más equipos para operar. Con varias máquinas en funcionamiento, no siempre está claro qué máquina está funcionando en un momento dado y esto puede hacer que el diagnóstico de problemas sea una pesadilla. Otro inconveniente de los paneles de botones es que es difícil para los nuevos trabajadores aprender cómo interactúan los diferentes sistemas operativos con otros en la planta. Esto puede conducir a un mayor tiempo de capacitación y una menor producción a medida que un operador comienza a prender a usar el sistema. Otras limitaciones de los paneles de botones pulsadores vienen en el área de documentación. Debido a que no hay una pantalla disponible en el panel, a menudo es necesario ir a cada equipo de la planta para documentar pesos, caudales, etc. Además, para diagnosticar un panel de botones, la puerta del panel debe estar abierta. Esto puede conducir a riesgos de seguridad con voltaje vivo o dificultades para la resolución de problemas si el panel está apagado. Paneles de Control HMI A medida que los procesos de fábrica y los sistemas de control se vuelven más complejos, es evidente que tener una pantalla gráfica en los paneles de control se convierte en la mejor solución en casi todos los casos. Además, los sistemas independientes que necesitan comunicarse entre sí, como en un sistema extrusora / secadora, lo cual requiere de una pantalla para funcionar de manera eficiente. En la mayoría de los casos, se puede ejecutar un sistema completo con múltiples equipos desde una pantalla HMI bien integrada. Maximizar la producción y las pruebas también es más fácil usando HMI porque muchos valores pueden modificarse a través de la pantalla. Es posible configurar la pantalla para que muestre todos los datos que un usuario necesite documentar, incluidos los niveles de producción y la eficiencia. El seguimiento de lotes, los pesos, las tasas de flujo y la información de tendencias son algunos de los tipos de información más comunes que se documentan con una HMI. La HMI también se puede diseñar para incluir fallas y advertencias con el fin de solucionar problemas más fácilmente. De hecho, las capacidades de los paneles HMI pueden exceder las necesidades reales de un sistema. El archivo de programa para una pantalla HMI puede desarrollarse simultáneamente con la instalación eléctrica del proyecto. Esto puede conducir a tiempos de entrega mucho menores ya que el archivo se puede instalar durante la fase de inicio del sistema. Con sistemas grandes y complicados, el cableado para un panel HMI también puede ser un asunto mucho más limpio y seguro. Dado que solo se necesita pasar un cable de ethernet hasta la puerta del panel HMI, la cantidad de cableado se reduce considerablemente en comparación con el cableado de una gran cantidad de botones, que de otra forma serían necesarios para obtener una funcionalidad similar. Algunas de las deficiencias de un HMI son el mayor costo y el deterioro potencial en entornos abusivos. Para los sistemas donde se usan productos químicos agresivos u otras condiciones inhóspitas, se puede recomendar la opción de botón pulsador más resistente. Una forma de evitar esto es usar un panel de botones en el área abusiva vinculada con un panel HMI ubicado en un entorno más acogedor. Si bien la mayoría de los HMI son bastante resistentes, es posible que las pantallas de visualización no puedan resistir el abuso prolongado. Y aunque los paneles HMI ofrecen una mayor funcionalidad, simplemente pueden no ser rentables para sistemas muy pequeños. Sistemas de botones de reconversión Casi siempre es mejor decidir al comienzo de un proyecto (durante la fase de diseño) usar un HMI en lugar de agregarlo más tarde. Sin embargo, es posible adaptar un panel de botones antiguo con una pantalla para obtener las ventajas de un HMI. Al cambiar de un botón pulsador a un panel HMI, las copias físicas de los paquetes de dibujo se pueden condensar en el archivo de programa en la pantalla. Esto permite al usuario encontrar fácilmente E / S y etiquetar información que de otro modo sería difícil de encontrar. Además, si bien los conjuntos de dibujos pueden perderse o dañarse durante la producción normal, el archivo de programa en una HMI proporciona una plataforma más estable para almacenar información. Dado que un display HMI a menudo reduce el tamaño requerido del panel, generalmente no es necesario comprar un nuevo panel. Una modificación puede simplemente requerir que se ordene una nueva puerta para eliminar los agujeros que dejan los botones y acomodar la pantalla de visualización HMI. Resumen En resumen, el principal beneficio de usar un panel de botones es la simplicidad y el ahorro de costos, especialmente para procesos pequeños y simples. Sin embargo, esto generalmente solo es posible en sistemas que se pueden ejecutar con menos de 8-10 botones. Si bien una HMI puede ser más costoso de implementar, es posible administrar sistemas mucho más grandes mediante el uso de una pantalla. Además, la disponibilidad de documentación e información es mucho mayor y más fácil con una pantalla del sistema. Una pantalla HMI también puede proporcionar mayor seguridad que los paneles de botones. Por lo tanto, la decisión sobre qué tipo de panel será el adecuado para un proyecto debe basarse en el tamaño del sistema que se controlará, cuánta funcionalidad requerirá el sistema y el presupuesto del proyecto. Autor: Gary Roberts, Automatización, Northwind, USA Fuente: All Extruded

Automatización

Automatización

7+ MIN

30/03/2020

Las Siete Cosas que Debemos Analizar antes de Automatizar

¡HAY QUE TOMÁRSELO EN SERIO!

La automatización de procesos industriales es cada vez más necesaria si queremos eficiencia, precisión, trazabilidad y como resultado mayores utilidades en nuestros procesos.

Hoy la rápida expansión del mercado mundial les exige a las empresas mejorar sus procesos, para poder ser más competitivos y obtener mayor presencia en el mercado globalizado. Para lograr esto, los grandes del mercado de la automatización han desarrollado diferentes herramientas, componentes, y dispositivos que nos permiten consolidar nuestros procesos en un sistema de control unificado el cual si es bien diseñado, nos dará precisión, mejorara nuestra calidad, y asegurara los diferentes procesos dando un ambiente en el que los humanos se dedican a velar por la calidad y las maquinas se encargan de las labores repetitivas e incluso peligrosas, brindando mayor seguridad para el empleado y bajando costos de producción.

¿INVERTIR O GASTAR?

Cuando decidimos entrar en el mundo de la automatización, debemos estar seguros de si queremos invertir para mejorar, o solamente gastar un poco de dinero para simular estar al lado de la tecnología. Cuando decidimos invertir, generalmente buscamos la forma de gastar lo menos posible, pero hay una delgada línea que nos separa del concepto de inversión, y nos lleva al término gastar.

En el mercado podemos encontrar múltiples marcas de equipos para automatizar, desde una simple tarjeta la cual nos dará entradas y salidas tanto digitales como análogas, y que le permite a un estudiante de informática por un costo de $50.00 crear un pequeño sistema de control, hasta los sistemas robustos y diseñados para perdurar y justificar su valor a lo largo de un razonable periodo de tiempo.

La pregunta es, ¿Dejaría usted su empresa en manos de un juguete para estudiantes?, o ¿quiere en realidad invertir en un sistema de control robusto y confiable, que además de manejar su industria de manera eficiente, le de los datos resultantes de su proceso para prever cambios, y continuar mejorando cada vez más?

Los líderes del mercado de la automatización como Rockwell Automation, se dedican día a día, a crear herramientas y componentes para hacer más eficientes y seguros sus procesos de producción.

¿CONTRATAR O HACERLO EN CASA?

Muchas empresas y corporaciones ya están abandonando la idea de crear sus sistemas de control en casa. ¿Por qué? La respuesta es sencilla, cuando creas un sistema de control en casa, lo haces confiando en 1, 2 o 3 buenos ingenieros, quienes con la mejor de las intenciones tratan de crear un sistema eficiente, pero esto se ve afectado por tres puntos críticos:

Generalmente estos ingenieros no tienen todo el conocimiento requerido, tanto en el área de automatización, como en la funcionalidad de los equipos a automatizar. Si resultan ser tan buenos como se requiere, pronto tendrán una mejor oferta, o decidirán crear su propia empresa.

En el momento en que se vayan, el que venga a cubrir el puesto requerirá de meses para lograr entender como pensó quien diseño el sistema, y así poder continuarlo o mejorarlo. El mismo efecto se produce cuando se contrata para una automatización completa a una pequeña empresa basada en uno, dos o tres personas. Llegará el momento en que estén tan ocupados que no podrán darle soporte a su sistema.

Hoy en día, muchas de las empresas que tenían su propio departamento de automatización, han cambiado el rumbo y lo dedican a estandarizar los equipos a usar, velar por la infraestructura de red y por la seguridad informática de la misma, así como por implementar prácticas de seguridad en los sistemas, que les permita desde un punto central detener en caso de emergencia toda la planta si es necesario.

Ese departamento logra acuerdos con proveedores de equipos de cómputo como DELL o HP, para tener un tipo de servidores y estaciones de trabajo estándar donde la cantidad de repuestos sea mínima, y estos proveedores les garanticen una entrega a tiempo de lo que se requiera.

¡¡LA LETRA CHICA QUE NADIE LEE!!

Cuando cotizas un sistema de automatización, generalmente te fijas en el precio final de oferta, y decides por el mejor precio, ¡y como no hacerlo si en teoría todos ofrecen el sistema para controlar los mismos equipos! Pero la realidad dista mucho de eso.

Cuando se diseña un sistema de automatización, se debe hacer pensando en que la empresa crecerá, y por lo tanto requerirá de más señales, para controlar y mejorar cada vez más, de manera que, si diseñas utilizando equipos justos a los requerimientos iniciales, te encontrarás con un cambio de equipos a muy poco tiempo, por lo que volvemos a la conclusión de que lo barato sale caro. Es muy claro que los equipos de automatización pequeños, son creados para automatizaciones aisladas y pequeñas donde no se espera crecimiento alguno.

¿QUÉ VIENE DESPUÉS?

Una vez definido e implementado el sistema ideal, viene la mejor parte, el soporte. En este tema es donde las grandes inversiones se convierten en chatarra si no se analizó esto al contratar.

Cuando hablamos de soporte, hablamos de horario, tiempo, costos, idioma, disponibilidad. Su sistema debe ser hecho por una empresa con soporte real 24/7, una empresa dispuesta a responder el teléfono de noche, madrugada o días feriados, sin que eso le cueste a usted miles de dólares más por el hecho de despertarlos.

Es de suma importancia que quien les da soporte, hable su idioma para que sus operarios puedan comunicarse eficientemente. El ingeniero de soporte debe tener a mano toda la información de su sistema, paneles, PLC, pantallas de control, etc, de esta manera un paro operativo se podrá resolver en el menor tiempo posible.

SEGURIDAD DEL SISTEMA

Cuando hablamos del soporte, una de las áreas críticas es el acceso remoto a su sistema por parte de la empresa encargada de ello, y para esto, su sistema debe de estar conectado a internet.

Según los especialistas de Kaspersky Lab, en el 2017, el 54.6% de los ataques a sistemas industriales, fueron en empresas de manufactura, e indican que el 38,9% de los equipos de automatización industrialque son protegidos por sus sistemas en Latinoamérica, fueron atacados, logrando neutralizar la amenaza.

Para poder tener acceso sin arriesgar su sistema, se debe contar con software y hardware específicos que les garantice un alto nivel de seguridad.

En la actualidad son muchas las empresas que utilizan software para acceso remoto de uso popular, los cuales no les garantizan una seguridad real, y peor aún muchos de ellos ya han sido hackeados por lo cual los piratas informáticos tienen acceso a sus sistemas. Los hackers ya se dieron cuenta que el bloquear el acceso a archivos de texto y hojas de cálculo, no les ha dejado ninguna ganancia, por lo que, ahora, sus virus ya buscan archivos de tipo industrial.

Por este motivo, se debe tener claro que ningún equipo de uso industrial, debe ser usado para acceder a sistemas de email, navegación u otros usos que comúnmente le damos a los computadores de oficina. Y más aún, se debe asegurar que la red de equipos industriales no sea parte de su red administrativa. Una pregunta que ninguna empresa hace al contratar un sistema de automatización:

¿TIENE LA EMPRESA DE AUTOMATIZACIÓN, SUS PROCESOS AUTOMATIZADOS?

El que la empresa que diseñe su sistema tenga automatizados sus procesos de diseño, configuración, diagramación y fabricación de paneles, le da a usted como cliente la oportunidad de que su departamento de mantenimiento sea más eficiente al momento de detectar y reparar una falla, sin tener que invertir grandes cantidades de dinero en licencias de desarrollo de software para poder realizar modificaciones en la aplicación.

Asegúrese de la empresa que contrate, le brinde a su personal las herramientas necesarias para poder atender su sistema sin depender 100% de ellos. En otras palabras, usted puede casarse con una empresa de automatización, pero por ningún motivo se convierta en su esclavo.

En resumen, el diseño de un sistema automático, implica muchos más que solo saber programar o conectar unos cuantos cables. Implica el tener el conocimiento multidisciplinario, experiencia en el área a controlar y la cantidad y calidad de personal que permita ofrecer un servicio profesional, eficiente y justo a tiempo.

Autor: Kenneth Astorga - NORTHWIND TECHNICAL SERVICES

Fuente: Milling and Grain

Automatización

Automatización

2+ MIN

26/06/2018

Expertos en la Automatización de la Industria de Alimentos para Mascotas

Con un profundo conocimiento de la industria de fabricación de alimentos para mascotas y las normas de seguridad alimentaria, NorthWind optimiza sus instalaciones en todo, desde los sistemas de administración de lotes y recetas hasta la extrusión continua, el recubrimiento y el control de calidad. Control y visibilidad de extremo a extremo ¿Tiene problemas para enseñar a los operadores cómo utilizar con eficacia múltiples sistemas de control para todo el equipo necesario en sus líneas de producción? Puede eliminar esa dificultad y confusión con un sistema de control de línea completa de Northwind, usando un sistema de control simplificado que se extienda de extremo a extremo, desde la descarga de camiones / ferrocarril al empaquetado. Dando seguimiento con nuestro entrenamiento en sitio para los operadores, así tendrá una producción automatizada fluida y sin tropiezos a lo largo de toda su línea de producción. Gestión de fórmula Los sistemas de control NorthWind permiten facilidad de uso y flexibilidad en la gestión. Mantenga una sola base de datos para la fórmula tanto para los procesos continuos como para los discontinuos. Las fórmulas de los productos incluyen los puntos de ajuste de los ingredientes, así como las variables de procesamiento. Rastreabilidad Los protocolos de seguridad de los alimentos requieren una mayor visibilidad y seguimiento de los ingredientes utilizados en la fabricación de alimentos para mascotas. Puede rastrear los ingredientes a través de todo el proceso de fabricación con el seguimiento de lotes, almacenamiento y la generación de informes. Los números de lote de los ingredientes líquidos y secos pueden ser rastreados a través de múltiples sistemas desde su fuente hasta el producto terminado. https://www.youtube.com/watch?time_continue=40&v=cqOTiX4VlIo Informes Northwind facilita la recolección y utilización de los datos que ya estén disponibles en el funcionamiento de su planta para que pueda tomar decisiones mejores y más informadas. Podemos ayudarle a recopilar información acerca de todo, desde los puntos críticos de control y ejecutar parámetros del uso de ingredientes y operar el sistema de alarmas o avisarle cuando una pieza de equipo necesite mantenimiento. La información se almacena de manera que se puede consultar en cualquier momento para el análisis y la comparación de datos en tiempo real. Fuente: All Extruded