La industria de alimentos para mascotas sigue creciendo a pasos agigantados con las ventas globales de todos los productos y servicios para el cuidado de mascotas. En la medida que los productos que denotan buena salud y buen gusto continúan impulsando la industria, procesos como el recubrimiento y la pulverización hacen que sea más fácil que nunca para los procesadores ofrecer a los propietarios de mascotas productos nutritivos de calidad con una mejor palatabilidad para sus perros y gatos.

"Los recubrimientos húmedos y secos suministran nutrientes y construyen relaciones favorables entre un propietario y sus mascotas a medida que muestran aprecio por las opciones de alimentos", dice Dave Carney, gerente de ventas del área, Buhler Aeroglide, Cary, Carolina del Norte.

Los ingredientes de recubrimiento comunes incluyen grasas a base de aves de corral, aceites de base vegetal y marina, antioxidantes y palatantes. Las grasas y aceites que saborizan la croqueta con antioxidantes son típicamente en forma líquida, que pueden servir como un agente de unión para materiales secos. Las vitaminas y los aditivos de higiene dental son secos, y los palatantes y los aparatos digestivos prebióticos/probióticos pueden ser líquidos o secos.

"Una razón principal para aplicar palatantes es mejorar el sabor de las croquetas extruidas para asegurar que el animal pueda y se coma el material, asegurando un suministro adecuado de nutrientes, vitaminas y minerales", dice Gordon Stirling, director sénior de ingeniería de procesos globales, AFB International, St. Charles, Missouri. También conocido como "digests", los palatantes están diseñados para mejorar la palatabilidad, según Stirling. Para un rendimiento óptimo de un palatante líquido, Stirling recomienda mantener el aire fuera del proceso de aplicación, evitando la aplicación excesiva, evitando el exceso de pulverización y superponiendo las boquillas de pulverización de palatantes y grasas. Para los palatantes secos, recomienda recubrir uniformemente la croqueta y evitar el flujo no constante y la acumulación en el sistema de recubrimiento.

"Dada la cantidad de esfuerzo puesto en la formulación optimizada del recubrimiento para la adecuación nutricional, palatabilidad y rendimiento del producto, así como el costo de estos ingredientes, la precisión de la aplicación es muy importante", dice Brian Streit, director de alimentos para mascotas y tecnología acuática en Wenger.

"Los treats (o golosinas) con recubrimientos son menos comunes porque los dueños de mascotas manejan las golosinas y muchos no quieren la sensación o textura aceitosa en sus manos después de la manipulación", dice Brian Streit, director de alimentos para mascotas y tecnología acuática, Wenger Manufacturing Inc., Sabetha, Kansas. "Una excepción a esto son los productos de tipo bastizado que mejoran los aromáticos y el sabor de las golosinas. Por lo general, estos son niveles de adición de inclusión muy bajos."

Marketplace

Múltiples métodos

"La mayoría de las marcas premium de alimentos para mascotas utilizarán varios tipos diferentes de recubrimientos en sus productos", dice Terry Stemler, presidente de Automated Process Equipment Corp. (APEC), Lake Odessa, Michigan. "Esto a menudo incluye un tipo de grasa o aceite, un aromatizante y un recubrimiento tópico seco."

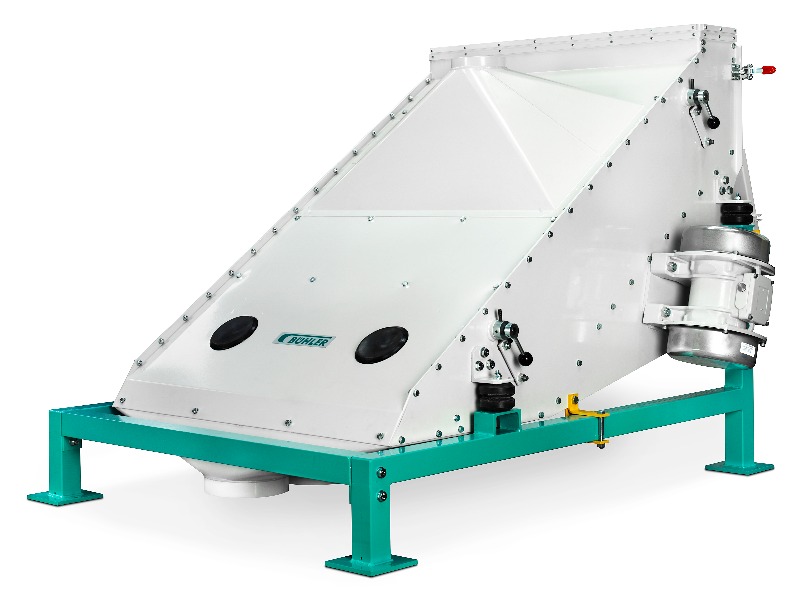

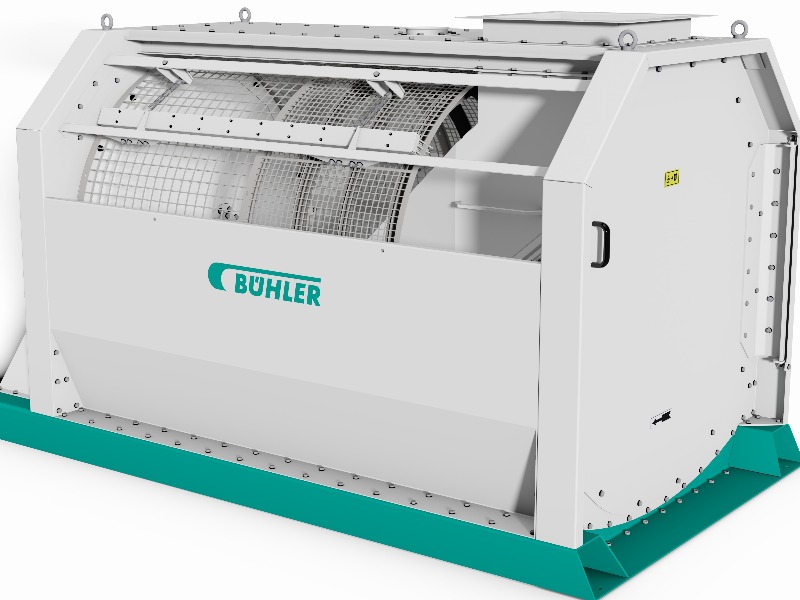

Los fabricantes propagan los recubrimientos utilizando un tambor de recubrimiento o una licuadora continua con líquido generalmente aplicado primero en una aplicación uniforme al exterior del producto. Los sistemas de recubrimiento por lotes proporcionan a los procesadores uniformidad de recubrimiento optimizada, manejo suave del producto, alta precisión, y limpieza 100%, mientras que los sistemas de recubrimiento continuo ofrecen un flujo de material constante en un área más pequeña con una menor inversión de capital. Los sistemas de recubrimiento al vacío utilizan un diferencial en la presión para forzar los líquidos a través de la capa exterior en el área porosa del pellet y pueden contener hasta un 35% del peso de la materia seca, ofreciendo una opción de manejo suave y sin polvo.

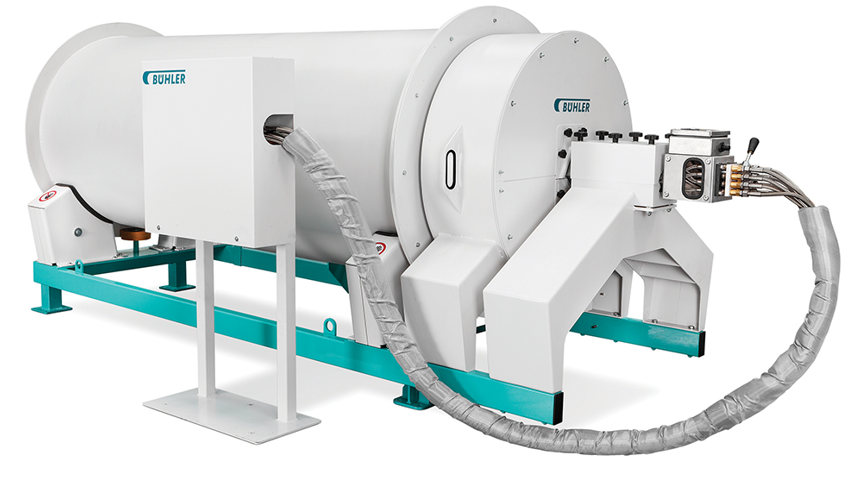

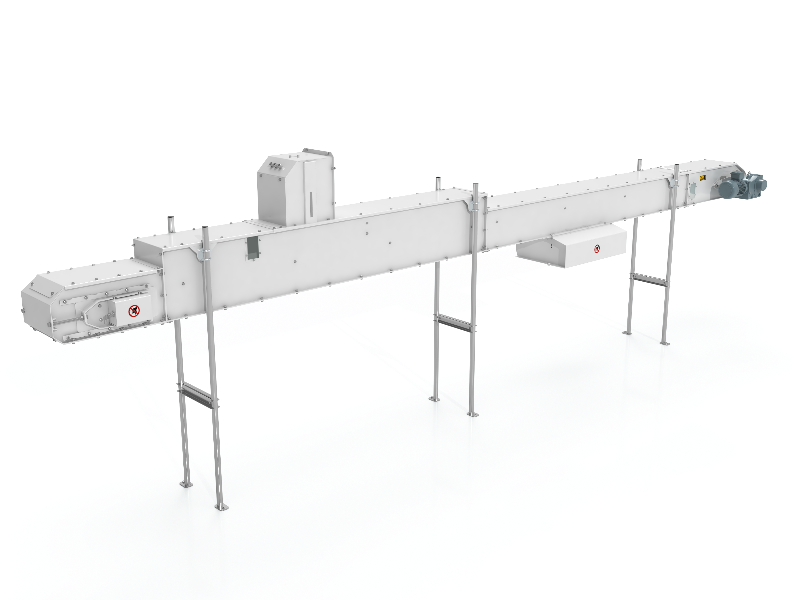

El tambor de recubrimiento DFSC de Buhler ofrece un diseño especial de tubo de pulverización y un fácil mantenimiento con múltiples acoplamientos y la capacidad de recubrir simultáneamente el producto utilizando hasta tres líquidos diferentes con una tasa máxima de adición de líquidos del 8% del rendimiento del producto. El producto se alimenta continuamente a través de la entrada en el tambor de recubrimiento y se gira por vuelos. La inclinación ajustable del tambor se transmite a la salida.

Los sistemas de recubrimiento de tambor cerrados ayudan a recolectar la niebla o el polvo en el aire producidos como resultado del proceso de recubrimiento para proteger a los trabajadores de la planta y aumentar la consistencia de los productos terminados.

La entrega de polvos secos se realiza típicamente a través de un dispositivo de alimentación de pérdida de peso con un sinfín, bandeja de distribución y / o aplicadores de disco giratorio. Los revestimientos de tipo paleta utilizan diferentes acciones y velocidades para controlar la uniformidad. La entrada puede ser a través de un único punto o una entrada rectangular, dependiendo de la acción de la recubridora, con algunos sistemas que utilizan aire comprimido para entregar una niebla de polvo en la recubridora.

Andritz, Graz, Austria, está adaptando los elementos de mezcla vertical a la tecnología de recubrimiento y ofreciendo sistemas de recubrimiento por lotes con o fuera aspiradoras. Estos sistemas poseen una alta eficiencia y flexibilidad de pulverización cuando se trata de tamaño de lote. El uso de un tornillo trans vertical permite que todo el producto se exponga a lo largo del tiempo en la parte superior del recipiente de mezcla para garantizar una aplicación uniforme de líquidos o polvos.

El flujo considerable de líquido en todos los lados del producto y posterior caída pueden ayudar con un recubrimiento uniforme. Mientras que el líquido caliente y la croqueta caliente absorben mejor el líquido, el producto debe extruirse adecuadamente y secarse uniformemente para asegurar la absorción igual de líquidos al producto seco. El recubrimiento máximo sin asistencia de vacío es de 12% a 20%, según Keith Erdley, gerente técnico de Wenger. Cuando el nivel total de inclusión de líquidos es superior al 15%, muchos recomiendan el uso de sistemas por lotes de vacío.

Diferentes caudales pueden exigir múltiples sistemas de pulverización para garantizar que el líquido se atomiza lo suficiente a varias velocidades. Los sistemas de nebulización dispersan una niebla atomizada de grasa o aceite para niveles de inclusión muy bajos de menos del 1%, aplicando líquidos a sólidos secos utilizando un disco giratorio para crear una cortina de 360 grados de producto seco de manera uniforme y precisa, evitando los residuos a través de la aplicación excesiva.

APEC ofrece el aplicador de líquidos Mistcoater que utiliza "discos secos" giratorios en lugar de boquillas de pulverización para aplicar líquidos con sólidos suspendidos a sólidos secos en un proceso continuo. Múltiples líquidos se pueden aplicar a través de un punto de entrada con menos presión de la cabeza requerida de las bombas de líquido debido a la falta de restricción de entrada de líquido. El líquido se atomiza y se aplica al material seco que cae.

Medir y contener

"Es fundamental tener una buena manera de monitorear el rendimiento del recubrimiento, midiendo las formas líquidas y secas", explica Stemler. "Si utiliza boquillas de pulverización, controle la presión del líquido para asegurarse de que no tiene una condición anormal. Para determinar si es necesario que haya más boquillas para un mayor flujo de líquido, es importante investigar la curva de rendimiento específica".

"Es fundamental tener una buena manera de monitorear el rendimiento del recubrimiento, midiendo las formas líquidas y secas", dice Terry Stemler, presidente de APEC.

Un mezclador de lotes que funciona bajo un vacío funciona bien para recubrimientos con porcentajes de líquido muy altos, lo que permite una mayor absorción del líquido en la croqueta, explica Stemler. La aplicación de líquido primero mejora la adherencia del producto seco, que podría incluir la adición de lodos de carne secados al exterior del producto o antioxidantes para su conservación.

El sistema de recubrimiento por lotes ETI de Extru-Tech, Sabetha, Kansas, puede manejar hasta 40,000 libras por hora en tamaños de lote de 2,500 lbs. a un nivel de llenado del 63%. El sistema aplica recubrimientos por líquido, polvo o a través de una aplicación de empañamiento y proporciona 3,75 minutos de tiempo de retención del producto, superando al de un sistema de recubrimiento tradicional. Un sistema de control automatizado determina el tiempo de pulverización óptimo para cada líquido y establece la presión de pulverización para un recubrimiento uniforme y preciso.

Los equipos de recubrimiento líquido pueden beneficiarse del uso de un sistema de bombeo que es fácil de vaciar y limpiar. Con los sistemas de entrega de productos secos, se puede agregar un sistema de recolección de polvo para mantener el polvo fugitivo fuera del equipo circundante. En los sistemas de tipo tambor, si los extremos del tambor están abiertos, el producto atomizado puede migrar fuera de los extremos y asentarse en el equipo circundante, lo que requiere un método para contener el líquido atomizado.

"Antes de la década de 1990, los sistemas de recubrimiento de ambiente abierto eran aceptables", explica Tim Nanney, gerente técnico de ventas de Spray Dynamics, Heat and Control, Hayward, California. "Debido a la naturaleza y el contenido de los ingredientes líquidos y secos en el recubrimiento utilizado para alimentos y golosinas para mascotas, se implementaron nuevos requisitos para los sistemas de recubrimiento cerrados. Estos requisitos se crearon principalmente para proteger a los operadores y al personal de la planta de los posibles efectos a largo plazo de la exposición a estos productos."

"Desde la implementación de los requisitos, Heat and Control ha ofrecido un sistema de recubrimiento cerrado para aislar el proceso de recubrimiento para contener y recoger cualquier niebla o polvo en el aire asociado con el proceso de recubrimiento", agregó Nanney.

Mantener la seguridad y la precisión también puede significar el uso de coladores en línea a la recubridora para evitar la posible taponamiento de las boquillas de pulverización de líquido, lo que puede conducir a una aplicación no uniforme. También podría requerir tomar medidas para reducir la degradación de productos frágiles o productos felinos de forma única. Los diseños de manejo suave actuales y las velocidades operativas más bajas o RPM ayudan a reducir aún más estos desafíos.

Para optimizar la consistencia en productos recubiertos terminados con aplicación líquida, Heat and Control cuenta con un sistema de recubrimiento continuo y cerrado con colectores de pulverización de boquillas múltiples. Para el recubrimiento en seco, la empresa cuenta con un alimentador de polvo con bandeja de distribución de placas de bufanda. El tambor de recubrimiento proporciona el tiempo de permanencia necesario y la exposición del producto para el recubrimiento. "El uso de colectores de pulverización de boquillas múltiples para los líquidos y el distribuidor de la placa de bufanda para la aplicación en seco proporcionan una zona de recubrimiento ampliada que permite una aplicación gradual de las cantidades específicas de las adiciones líquidas y secas", dice Nanney.

Estrategias de seguridad alimentaria

Para gestionar el riesgo manteniendo el sistema cerrado y el funcionamiento normal, Wenger recomienda una purga y desviación del producto después de la recubridora en la puesta en marcha de la siguiente producción. El cuidado y el mantenimiento adecuados también pueden disuadir la rancidez oxidativa que puede ocurrir dentro de los sistemas de almacenamiento de líquidos, básculas o líneas de transferencia si no se reciclan, purgan y limpian regularmente. La retención del producto después de cada lote de producción puede conducir a productos mixtos y cualquier intervención de abrir el sistema o limpiarlo entre producciones puede aumentar el riesgo de contaminación cruzada por la atmósfera o los operadores.

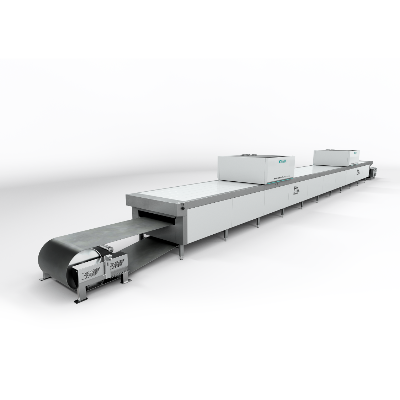

Los resultados también pueden verse afectados por una temperatura inadecuada. Para garantizar un recubrimiento óptimo de los productos, Wenger sugiere un proceso de enfriamiento post-recubrimiento para ajustar el recubrimiento y llevar el producto dentro de 10 C de las condiciones de almacenamiento ambiental. Streit prescribe un rango de temperatura del producto de 50 C a 60 C antes de entrar en la recubridora. Los productos que son demasiado calientes corren el riesgo de cortes, contracción o deformación deficientes. Las temperaturas más altas también cortejan la posibilidad de formación de condensación en el material. El producto de refrigeración antes del embalaje evita la condensación en la bolsa que puede disminuir la vida útil. Cualquier microbios y moho en el producto final estará relacionado con la falta de control de temperatura.

Para aliviar este problema, Wenger diseña y dimensiona los estilos horizontales de secador y secadora/enfriador para aplicaciones específicas, que van de 0,2 a 22 toneladas por hora. Las opciones incluyen la serie de secadores TrueTemp y el nuevo secador sanitario mejorado de la compañía, diseñado para reducir el potencial de contaminación cruzada y acumulación de bacterias, y el tiempo de producción resultante perdido por la inspección y limpieza fuera de línea.

"La condensación es un riesgo importante para la seguridad alimentaria", dice Streit. "La condensación proporciona el medio para el crecimiento acelerado de bacterias. Este riesgo se puede mitigar a través de sistemas de calefacción con camisa aislada."

Los procesadores también pueden mitigar las preocupaciones de saneamiento al insistir en equipos con accesibilidad Clean-in-Place (CIP) a todos los componentes. Este es un paso importante para tener los medios para una inspección exhaustiva y la capacidad de limpiar y proporcionar mantenimiento de todos los sistemas líquidos, básculas, medidores, contenedores y revestimientos. Las características de diseño deben promover la facilidad de entrega del producto, cambios rápidos de producto y una limpieza fácil. Esto incluye puertas de acceso al equipo con admisión a la totalidad de la recubridora junto con una purga de producto recomendada y diversión después de la recubridora en la puesta en marcha de la siguiente producción.

"Dada la cantidad de esfuerzo puesto en la formulación optimizada del recubrimiento para la adecuación nutricional, palatabilidad y rendimiento del producto, así como el costo de estos ingredientes, la precisión de la aplicación es muy importante", concluye Streit

Fuente: Pet Food Processing

Traducido por Equipo de All Extruded

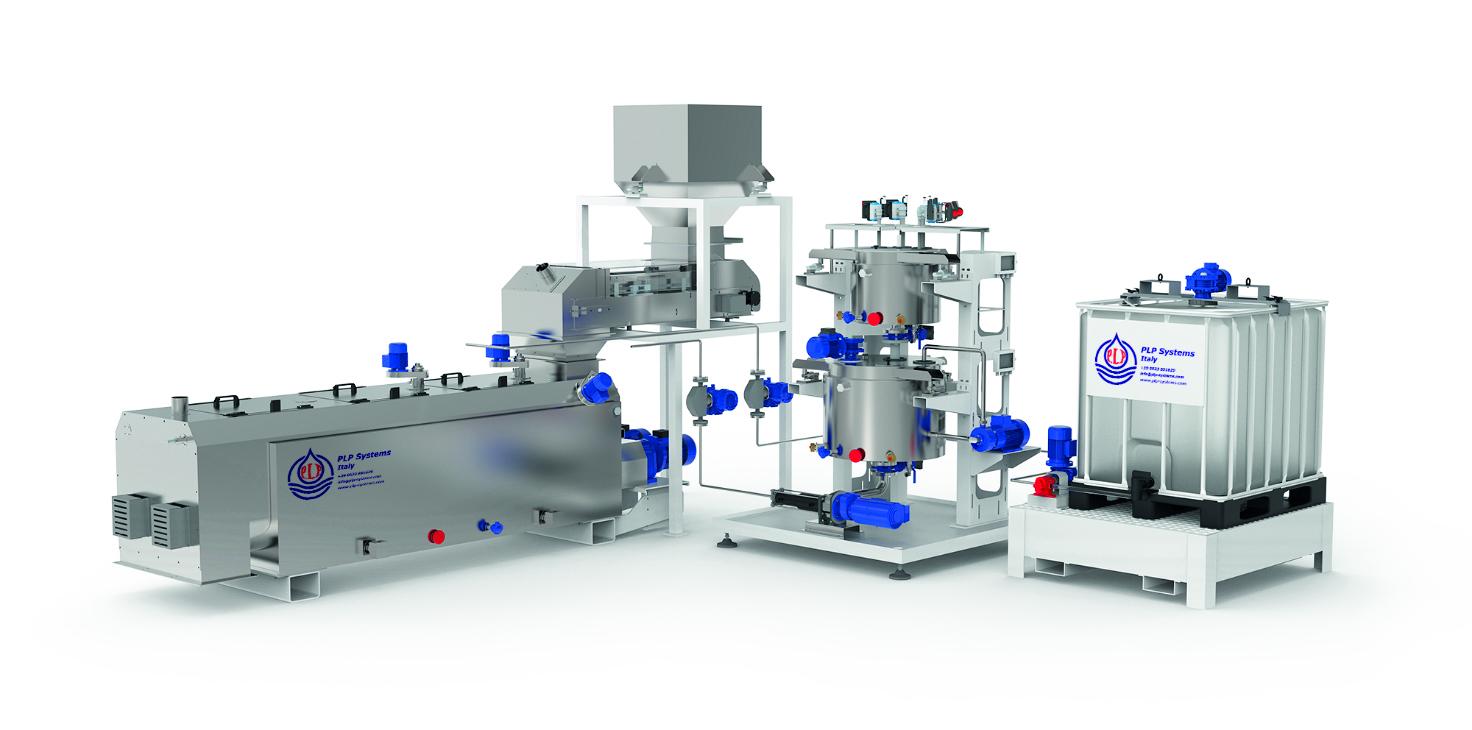

Te podría interesar: Dosaje de Líquidos y Polvos - PLP Liquid Systems

Sobre la empresa

Sobre la empresa

¿Quiénes somos?

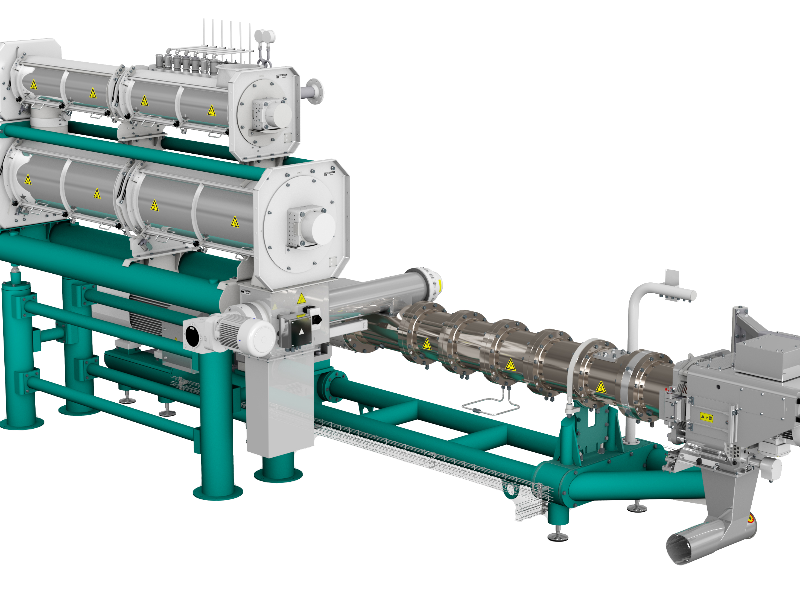

Somos una empresa familiar de origen suizo con más de 150 años en el mercado, presente en más de 140 países, 30 sitios de fabricación y 100 estaciones de servicio. Permitiéndonos ser líder en el suministro de tecnologías y soluciones para la transformación del grano en harina y alimentos, así como en la producción de pasta y chocolate. Además de contar con la solución de producción de alimentos balanceados, alimento para mascotas y peces. Finalmente contamos con procesos de fundición a presión, molienda húmeda y recubrimiento de superficies.

Bühler inició operaciones en México desde 1959, y actualmente cuenta con oficinas centrales y una estación de servicio en la ciudad de Toluca, desde las cuales se brinda atención a la región de México, Centroamérica y Cuba, con venta de equipos y refacciones, ingeniería, automatización, asesoría tecnológica, maquinado de rodillos, entre otros.

¿Cómo podemos apoyar a la industria de los alimentos para mascotas, peces y camarones?

Bühler es capaz de proveer la solución completa para la fabricación de alimento balanceado, alimento para mascotas, peces y camarones; teniendo como pilares principales la seguridad alimentaria, la eficiencia energética y la sustentabilidad.

Somos capaces de ofrecer desde el diseño de la planta, pre-ingeniería, instalación, hasta servicios de automatización, revisiones de planta y capacitación, todo lo anterior basado en una atención personalizada por parte del área de ventas, tecnología y servicio al cliente, buscando desarrollar el éxito de cada uno de nuestros clientes y creando relaciones duraderas.

Nuestras soluciones abarcan los procesos de recepción, limpieza y manejo de granos, almacenamiento, dosificación de ingredientes, mezclado, molienda fina y gruesa, extrusión con eje sencillo o doble, peletizado, cobertura, secado, enfriado y más. Permitiéndole el desarrollo de productos con diferentes colores, texturas, tamaños y con relleno.

Lo invitamos a conocer historias de éxito de nuestros clientes alrededor del mundo, nuestras soluciones y sobre todo a agendar una cita con nuestros especialistas en el ramo, quiénes esperan con gusto atenderle.

Noticias

03/09/2024

Buenas noticias: Big Idea Ventures, en colaboración con Mars Petcare y Bühler Group, lanza el programa Next Generation Pet Food.

26/07/2024