Bajo ángulo de reposo

Para comenzar nuestra investigación, nos fijamos en el material en sí. ¿Es aireable y, una vez aireado, se fluidifica como un líquido?

Podemos evaluar esto midiendo el ángulo de reposo del material. Imagina una pila de material sobre una superficie plana. El ángulo de reposo es el ángulo entre la superficie plana y un lado de la pila. Los ángulos de reposo más altos ocurren cuando un material es cohesivo y se adhiere a sí mismo. Los ángulos de reposo más bajos significan que el material fluye más libremente y podría ser potencialmente inundable.

Los materiales con un ángulo de reposo bajo son más propensos a salirse del alimentador que aquellos con ángulos de reposo más altos.

Puntos de ajuste de recarga

¿El siguiente lugar para buscar? Puntos de ajuste de recarga.

Cuando el alimentador pide una recarga, el material entrante airea el material dentro del alimentador. Esto puede fluidificar este material y sacarlo del alimentador. Cuando eso sucede, toda la línea debe pausarse para que el alimentador pueda volver a llenarse correctamente.

¿La solución? Elevar el punto de ajuste hasta que haya un buen talón o cabeza de material sobre el tornillo de alimentación. Esto protegerá el resto del material dentro del alimentador de la carga que ingresa. Debido a que está protegido, el material dentro del alimentador no se fluidifica.

En otras palabras, se puede evitar el lavado de un material inundable con un ángulo de reposo bajo con recargas más pequeñas y más frecuentes.

Vacíos materiales

Hemos analizado los problemas que afectan a los materiales de bajo ángulo de reposo. Sin embargo, incluso los materiales con un alto ángulo de reposo a veces se desbordan del alimentador. Dos escenarios contribuyen a esto:

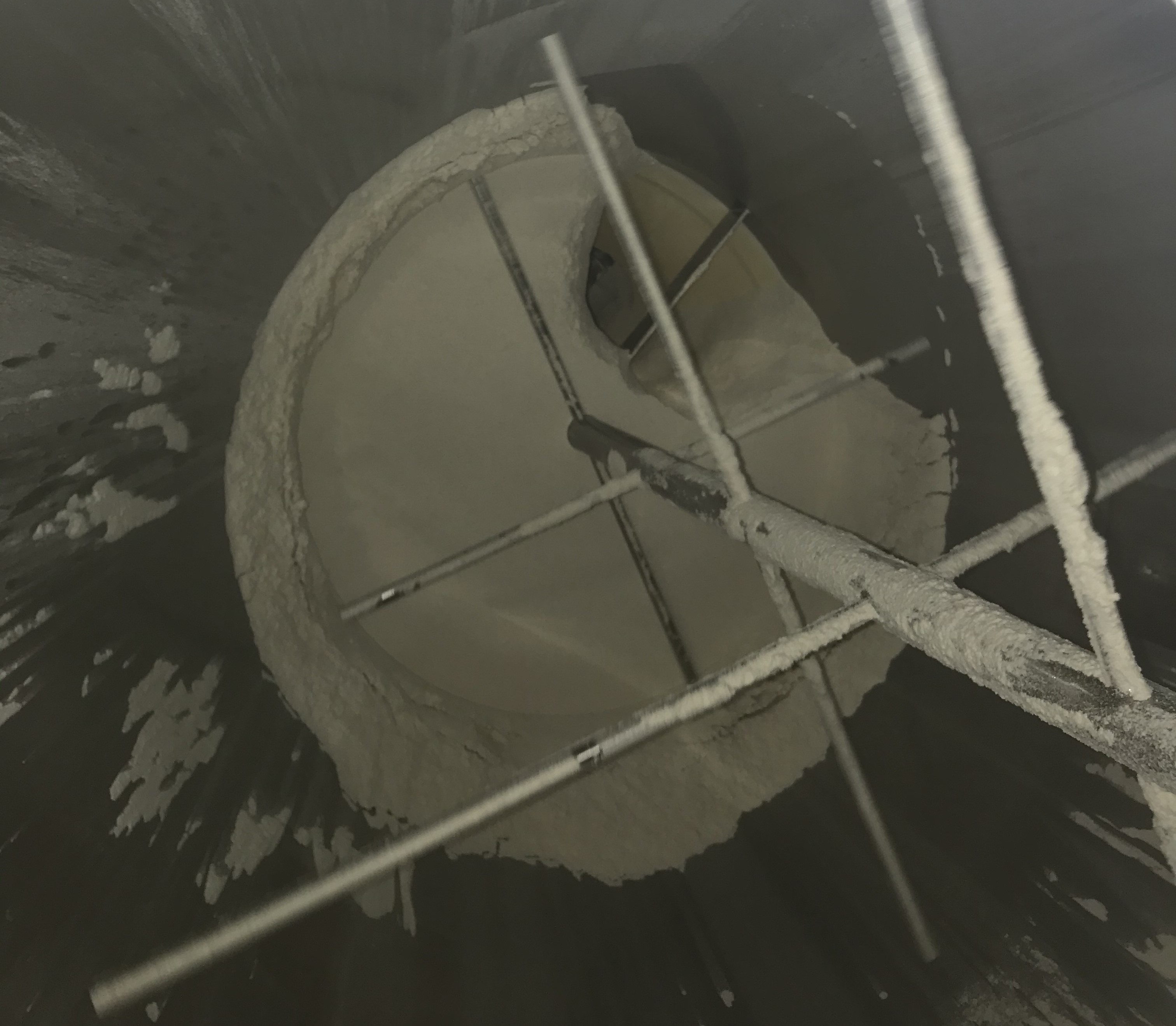

● Ratholing

● Puentes materiales

El ratholing ocurre cuando el material forma un pequeño vacío a medida que se alimenta. El material alrededor de este vacío puede colapsar sobre sí mismo y causar un problema de lavado.

Figura 1: Ejemplo de Ratholing

También está el escenario del puente material. Como una ratonera, un puente material implica un pequeño vacío. En este caso, el vacío se presenta en forma de un pequeño puente sobre el tornillo de alimentación. Cuando este puente colapsa, el material se puede salir del alimentador.

En cualquiera de estos escenarios, puede ser necesario un alimentador con agitación interna para evitar que el material se agujeree o forme puentes.

Figura 2: Agitación del alimentador interno

El siguiente lugar para buscar es en el propio sistema de recarga: gravedad, neumático o vacío.

Sistema de gravedad

En un sistema de gravedad típico de un silo con una válvula de llenado en la parte inferior, una caída larga en el alimentador puede hacer que el material dentro del alimentador se airee y desaparezca. Hay dos formas de abordar esto:

● Mover la válvula de llenado (válvula de mariposa o válvula de compuerta deslizante) más cerca del alimentador para que el material no tenga que caer tanto. Esta es la mejor opción, pero no siempre es posible.

● Instalar un deflector dentro de la tolva de extensión del alimentador. El deflector puede ser una pieza de ángulo de hierro apuntando hacia la entrada de la tolva de extensión del alimentador. O puede ser una pieza cónica de material apoyada dentro del alimentador. Estos desconcertarán el impacto del material que ingresa al alimentador. Sin embargo, la instalación de deflectores puede ser complicada: el material puede colgarse de ellos y la tolva, eventualmente, podría bloquearse.

Sistemas neumáticos y de vacío

En un sistema de tipo neumático o de vacío, el material que ha sido aireado antes de ingresar al alimentador también puede provocar un lavado.

La solución es darle al material suficiente tiempo para desairearse después de ser recogido y transportado. Un depósito de recarga más grande sobre el alimentador permitirá que el material se desairee antes de que se introduzca en el alimentador.

Figura 3: Contenedor de recarga sobre un comedero

¿El material solo se enjuaga con la primera recarga? Llenar un alimentador con un material inundable por primera vez puede hacer que el material se derrame del alimentador. Tres formas de prevenir inundaciones en esta situación son:

● Incorporar una varilla central dentro del tornillo de alimentación para ocupar el vacío en la espiral o hélice del tornillo de alimentación.

● Usando una descarga lateral, que le da al material una pared o una tapa final para superar antes de que se expulse.

Usando un émbolo de descarga para detener la descarga del alimentador durante el llenado inicial, luego abriendo la descarga del alimentador el resto del tiempo. Esto es ideal para materiales extremadamente inundables.

Figura 4: Hélice con barra central

Sistema de filtración obstruido

Otro lugar que debemos observar es el sistema de filtración del alimentador. Si el alimentador tiene una manga de polvo tapada, el aire dentro del alimentador no puede salir a medida que entra material nuevo. El aire siempre tomará el camino de menor resistencia, así que si una salida está tapada (manga de polvo), el aire encontrará salir por el punto de descarga del alimentador y traerá el material consigo.

Efectos aguas abajo

Finalmente, ¿qué hay aguas abajo del alimentador? ¿Estamos alimentando a un sistema presurizado o de vacío debajo del comedero? El vacío puede ser lo suficientemente fuerte como para sacar el material del alimentador antes de que el alimentador tenga la oportunidad de pesarlo. Si este es el caso, investigue aislando el alimentador del vacío aguas abajo con una esclusa de aire giratoria ventilada o un transportador de tornillo más pequeño.

Busca ayuda

Con suerte, estos escenarios le han dado algunas ideas de qué mirar si experimenta un alimentador que descarga o se inunda. No dudes en llamar a un ingeniero de aplicaciones para que te ayude a solucionar los problemas de tu sistema o, mejor aún, que venga un técnico. Esta pequeña inversión puede evitar pérdidas significativas de ingresos por tiempo de inactividad y desperdicio de productos.

Por: Todd D. Messmer - Gerente de productos de pesaje y alimentación - Schenck Process

Fuente: All Pet Food Magazine

Te podría interesar: El separador magnético autolimpiante que revoluciona la seguridad industrial

Proceso Elaboración

26/07/2024