9+ MIN

06/06/2019

Molienda de Formulaciones Super Premium

Un estudio de caso sobre la eficiencia de cribas cónicas

Analisis de Mercado

Es notorio para todos los involucrados en la cadena de nutrición animal, que esta industria no conoce crisis desde hace algunos años. De acuerdo con SINDRAÇÕES (2017), la producción de pet food puede alcanzar en 2018, 2,6 millones de toneladas, quiere decir, un crecimiento de 2% en relación al año de 2017. Sea por la humanización de los pets por parte de sus dueños (más atentos a las necesidades nutricionales y el bien estar de su animal), sea por el crecimiento poblacional y económico brasileño (más dispuesto en destinar más recursos para satisfacer tales necesidades), las industrias nacionales buscan constantemente mejorías en sus procesos productivos con el fin de atender a este nuevo mercado.

Cabe observar que en los últimos 10 años hubo un cambio constante en el patrón de consumo brasileño en lo tocante al consumo de raciones pet. Al mismo tiempo que la oferta por raciones de bajo valor nutricional creció, muchas veces captando a aquellos consumidores que aún alimentaban sus mascotas con alimentación humana y pasaron a alimentarlos con ración de extrusión, raciones con alto valor nutricional (Premium y Súper Premium) obtuvieron un 'boom' de consumo y popularización en la misma proporción.

En este sentido, una vez que por las características de su formulación la producción de este tipo de producto demanda casi el doble de tiempo de proceso y concomitante a la elevación del costo total al productor, las estrategias se dividen. Algunos productores, porque no encuentran otra forma de atender a la demanda en raciones Premium y Súper Premium, han invertido en la ampliación de su planta industrial. La gran mayoría mantiene pocos productos de esta categoría en línea, justamente por no encontrar solución para mejorar el desempeño de su proceso y atender la demanda necesaria para mayores ampliaciones sin inversión.

En este artículo, buscaremos colaborar con el productor presentando los resultados obtenidos a través de nuestro más reciente desarrollo en una de las etapas más críticas del proceso de producción. La molienda.

Desarrollo

Desde el último artículo publicado en la Revista Pet Food (edición no. 42 de Feb/2016, pág. 32 a 26) el equipo de Moinhos Vieira ha ayudado a aumentar la eficiencia productiva y energética de molienda a través de su más reciente desarrollo, las cribas de perforación cónica con tratamiento térmico. La diferencia de desempeño relatado entre las criba de perforación paralela y perforación cónica con tratamiento quedó evidente y ha ganado más informaciones una vez que sometemos las cribas desarrolladas a diferentes formulaciones y diferentes equipos en estos dos años. Hoy en día, más de treinta industrias en Brasil y en América Latina ya han validado y utilizan las cribas en sus procesos de molienda.

El presente artículo busca continuar ofreciendo a las industrias del sector los subsidios técnicos necesarios para mejora continuada de sus procesos productivos. Para representar las nuevas descubiertas en este último año, escogimos demostrar los resultados obtenidos en una unidad fabril moderna y recientemente inaugurada de uno de nuestros clientes.

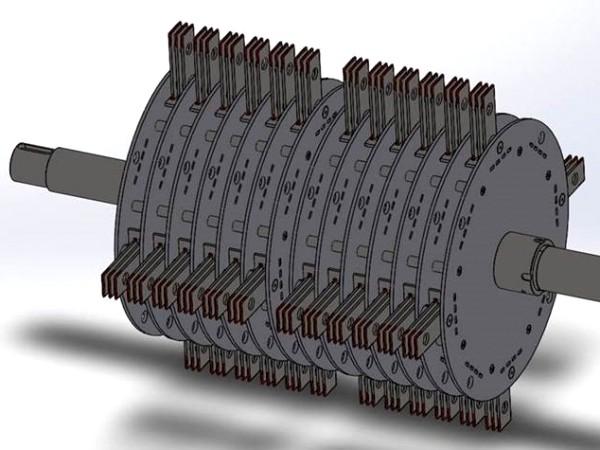

Para proteger los datos de producción y mantener el sigilo de marca, se ha acordado en denominarla de 'Beta- Nutrição Animal'. Escogimos esta marca en especial, pues tenemos entendido que la misma reúne una línea de productos completa producida bajo un proceso de molienda de última tecnología. El molino en que el desarrollo será aplicado tiene características de mercado convencionales (Molino a Martillo /3.500 rpm/250 cv), siendo que el patrón granulométrico adoptado por la empresa en sus productos son obtenidos en cribas de perforación 0,8 mm e 0.9 mm.

En paralelo a la prueba de eficiencia productiva, llevamos muestras de cribas con perforación paralela y perforación cónica, bien como muestras de premix procesado en ambas cribas para un laboratorio de la Univercidad de Campinas - São Paulo, Brasil (UNICAMP), a fin de caracterizar los productos visualmente y justificar los resultados presentados.

a. Planificación

Después de una reunión de apertura, se inició el diagnóstico de la producción y eficiencia energética actual de la empresa. Fue evaluado el rendimiento productivo de todas las formulaciones de la empresa con un total de 15 ítems, los cuales fueron clasificados en tres niveles proteicos, Estándar / Premium y Súper Premium. Para facilitar la comprensión y el análisis comparativo de los resultados, una media aritmética será realizada entre las formulaciones clasificadas.

b. Ejecución

Diagnóstico de producción a través de cribas de perforación paralela.

Se inició, conforme la planificación, el acompañamiento durante 30 días de las formulaciones producidas por la empresa con las cribas convencionales de perforación paralela. Después del levantamiento realizado, considerándose sólo la media de producción obtenida a través de las cribas de perforación paralela tenemos la compilación demostrada en el gráfico de producción perforactión paralela.

Implementación de las cribas de Perforación Cónica de Moinhos Vieira

Después del levantamiento realizado, considerando sólo la media de producción obtenida a través de las cribas de perforación cónica con tratamiento térmico Moinhos Vieira, tenemos el siguiente escenario:

c. Evaluación

Es notable también, a través del gráfico abajo, que esta superioridad es más latente juntamente donde las industrias sienten más dificultad en el proceso de molienda. Es en las formulaciones con alto tenor de grasa animal y nivel proteico (línea Súper Premium) que las cribas cónicas con tratamiento térmico llegan a ser superiores en 27,5%.

Comparativo de Eficiencia Productiva

Análisis comparativa – Caracterización Microscópica:

Frente a los resultados obtenidos, sometemos muestras de las cribas suministradas en perforación paralela (convencional) y en perforación cónica Moinhos Vieira para caracterización microscópica en la Univercidad de Campinas - São Paulo, Brasil (UNICAMP) vía MEV (microscopio electrónico de exploración).

Perforación Paralela:

Abajo, tenemos los ejemplos de imágenes a través de ensayo de microscopia electrónica de exploración (MEV) en las perforaciones de formato paralelo, de uso convencional en el mercado.

Perforación Cónica:

Abajo tenemos imágenes obtenidas vía MEV, donde analizamos las características de las cribas en formato cónico objeto de estudio.

Perforación Cónica

Comparativo Visual – Conclusiones

Se percibe por las imágenes arriba que no hay diferencia dimensional entre el diámetro de entrada del material y del diámetro de salida en el formato paralelo, así siendo, el pre-mix necesita 'atravesar' todo el espesor de la criba, proceso que demanda energía, principalmente en las formulaciones de alto tenor de grasa animal, reduciendo drásticamente la efi ciencia de la molienda.

En contrapartida, cuando observamos las características de la criba producida por Moinhos Vieira, vemos justamente lo opuesto. Después del pasaje del pre-mix por el diámetro de entrada de la criba, el producto no encuentra más contacto con la misma, pues como la perforación es cónica, el diámetro de salida es mayor en relación al de entrada (llega a ser el doble en algunos casos) demandando menos energía para el flujo del producto, justificando así, la eficiencia energética obtenida a través de la molienda con este formato.

Análisis comparativo - Caracterización Granulométrica:

Sometemos las muestras de raciones, tanto obtenidas con las cribas de perforación paralela, como a la de perforación cónica, al analizador Mastersizer, Modelo MAZ 3000 de la marca Malvem, a través de LRAC de la Univercidad de Campinas - São Paulo, Brasil (UNICAMP) fecha (24.08.2017).

Este equipo realiza análisis de la distribución del tamaño de partículas a través del principio de difracción de laser. Se obtuvieron diez lecturas para cada muestra, de forma que los valores que demostramos abajo son correspondientes a la media aritmética de las lecturas realizada.

*Material todo documentado en Unicamp y en Moinhos Vieira.

Comparativo Granulométrico

Como podemos observar a través de los gráficos y datos arriba, no hubo alteración granulométrica en el premix procesado a través da criba en formato cónico, o sea, la calidad del pre-mix no fue afectada por el aumento de eficiencia que el formato de la perforación cónica proporcionó a la producción.

Conclusiones:

Después de 90 días de acompañamiento y análisis en laboratorio en conjunto con el equipo de la empresa 'Beta – Nutrición Animal'. Podemos concluir que: Con la utilización de las cribas de perforación cónica desarrolladas por Moinhos Vieira, los indicadores de molienda de la empresa mejoraron significativamente.

Considerando la media de rendimiento obtenido en las 15 formulaciones que fueron probadas (clasificados los niveles proteicos Standard / Premium y Súper Premium), entendemos que el rendimiento de la molienda aumentó en media 23% en comparación con la utilización de las cribas convencionales.

Si analizamos el rendimiento en las formulaciones Súper Premium, aquellas con alto tenor de proteína y lípidos de origen animal, queda más evidente el impacto del desarrollo realizado, una vez que el rendimiento de molienda superó en 27% el rendimiento obtenido por las cribas convencionales. Se suma a los rendimientos directos mencionados anteriormente, otro no menos importante para el productor, la durabilidad.

Conforme artículo publicado anteriormente en esta misma revista (edición no. 42 de Feb/2016, pág. 32 a 36) las cribas cónicas de Moinhos Vieira poseen tratamiento térmico y mayor espesor en la chapa, así siendo, su durabilidad llegó a ser cuatro veces (4x) superior en comparación con la durabilidad de las cribas convencionales.

Este índice proporcionó a la empresa 'Beta-Nutriçao Animal' la reducción en el tiempo de set-up y consumo de energía (arranque del motor) en 70% en relación a la criba utilizada anteriormente.

Cabe resaltar, conforme análisis de laboratorio conducida por la UNICAMP, que este nuevo rendimiento no afectó la granulometría estándar ya adoptada por la empresa, luego tenemos un nuevo factor de mejora para que sea analizado. Llevándose en cuenta los efectos positivos de la reducción del patrón granulométrico en el proceso de producción (aspecto final de la ración después de la extrusión), así como en la salud animal que consume raciones micronizadas (mejor paladar y digestibilidad, ver BAZOLLI, 2007), el productor puede reducir el diámetro de las perforaciones cónicas Moinhos Vieira (por ejemplo de 0,8 para 0,6 mm) para obtener un nuevo patrón granulométrico en su ración extrudida, agregando más valor a la marca sin perder eficiencia productiva.

Hoy en día, aunque encontramos una diversidad de procesos y formulaciones en los productores esparcidos por todo Brasil y América Latina, continuamos validando con mucho suceso los efectos que la utilización de las cribas cónicas de alto rendimiento Moinhos Vieira es oportuno para los productores que apuestan en nuestro desarrollo, transparencia e innovación.

Autor: Molinos Vieira

Fuente: All Extruded