Ferraz Máquinas e Engenharia Ltda.

http://www.ferrazmaquinas.com.br/

Ferraz Máquinas e Engenharia Ltda.

Sobre la empresa

FERRAZ es líder del mercado nacional brasileño en la producción de equipos para la industria de nutrición animal y exporta sus productos para otros países. Con sede en la ciudad de Ribeirão Preto, São Paulo – Brasil, su planta cuenta con 70.000 metros cuadrados, la empresa diseña, fabrica, ensambla e instala líneas completas de equipos para la producción de alimentos balanceados para animales: Harina, Peletizado y Extruído.

Con un crecimiento en el mercado internacional, Ferraz diseña, fabrica, ensambla e instala líneas completas de producción de alimento balanceados de los tipos: Harina, Extruidos y Pellet además de ofrecer servicios de capacitación, puesta en marcha, automatización, suporte técnico y repuestos de rápida entrega.

Pensando en satisfacer cada vez mejor, a partir de ahora la compañía está ofreciendo, además de todos los equipos para la fabricación de alimentos para animales, la parte estructural del edificio donde están instaladas estas fábricas.

Este nuevo servicio incluye todo lo que concierne a la estructura metálica: pilares, tejas, cierre lateral, entre otros. Correrán por cuenta del cliente sólo obras civiles necesarias: las paredes internas, fundación y piso.

Además de la tranquilidad de no preocuparse por este importante paso de su proyecto, el cliente tiene la facilidad de dejar la responsabilidad a un único proveedor de confianza, prácticamente la totalidad de su proyecto.

Una vez más, Ferraz da un paso por delante de la competencia, aprovechando en la conquista de la gran razón del éxito de la compañía: El cliente.

Productos

Noticias de la empresa

Molienda

Molienda

1+ MIN

02/08/2024

FERRAZ adquiere empresa Fortec

28/07/2024 - En esta fecha, Ferraz adquirió Fortec, empresa con tecnología de vanguardia, especializada en la fabricación de martillos con recubrimientos de tungsteno.

Nosotros estamos absolutamente seguros que con esta adquisición ofreceremos un mejor producto a nuestros clientes, con más calidad, mayor durabilidad y mejores plazos de entrega.

Continuamos por el camino que siempre nos ha guiado, de tratar de llevar el máximo beneficio posible a nuestros clientes.

Dentro de unos días, nuestros clientes comenzarán a recibir el producto con esta nueva tecnología, que ayudará mucho en los procesos de molienda, ya sea de granos o balanceados.

Aprovechamos, una vez más, para agradecer la preferencia y confianza con la que somos reconocidos por nuestros clientes.

Fuente: FERRAZ - Junta Directiva.

Info Mercado

Info Mercado

2+ MIN

03/06/2024

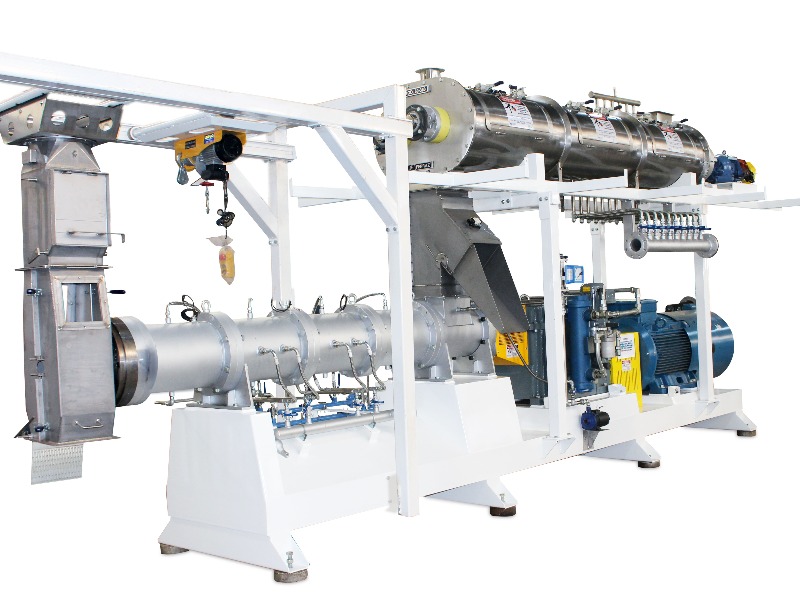

FERRAZ los espera en Fenagra 2024

Ubicada en la ciudad de Ribeirão Preto, São Paulo - Brasil, la empresa diseña, fabrica, ensambla e instala líneas completas de equipos para la producción de alimentos balanceados para animales. Desde el inicio del proyecto hasta el funcionamiento de la planta, FERRAZ cuenta con profesionales especializados para ofrecer servicios tales como: automatización, puesta en marcha, montaje, capacitación al personal, apoyo técnico y piezas de repuesto; suministrando todo lo necesario para el óptimo desempeño de una planta productora de alimentos balanceados. FERRAZ estará presente en la próxima edición de Fenagra 2024 presentando, entre otras soluciones, equipamiento innovador para optimizar la elaboración de pet food, e impulsar el crecimiento de una industria en pleno auge. El especializado equipo de FERRAZ espera la visita de los asistentes a la feria en su Stand E-12 para brindarles asesoramiento sobre su amplio portfolio. A continuación, compartimos un adelanto de dos de los equipos que la empresa presentará en el evento que ya se acerca: Extrusora E 150 D Ferraz Máquinas ha desarrolladoun nuevo modelo de extrusora de doble tornillo, con capacidad productiva de 10 a 12 toneladas por hora, contando con motor principal de 400 HP; tal extrusora posee reductor SEW con refrigeración por aire, camisas lisas que facilitan la limpieza, helicoides más cortos que representan una mayor flexibilidad en la configuración del cañón; dicho equipo se considera ideal para la producción de alimentos con alto contenido de extracto etéreo y fórmulas con altas inclusiones de materias primas de origen animal. Además, dicho equipo cuenta con pórtico para facilitar servicios de mantenimiento y cambio de piezas del cañón y accionamiento del motor principal con inversor de frecuencia. Paletizadora P 400 E Ideal para la fabricación de piensos para nutrición animal. Las piezas que entran en contacto con el producto son de acero inoxidable. También está disponible la opción de matriz de acero inoxidable. Transmisión por engranajes, minimizando la pérdida de potencia. Deseamos que FERRAZ y sus clientes tengan una grata experiencia y generen conexiones que aporten valor a la industria. Para conocer más sobre FERRAZ, haga click AQUÍ. Fuente: All Pet Food.

Info Mercado

Info Mercado

3+ MIN

10/05/2023

Ferraz: de Brasil al mundo

A lo largo de los años, ampliamos mucho nuestra cartera de productos y servicios, hasta llegar a la etapa actual, en la que suministramos plantas completas para la producción de pienso en harina, extrusionado de 400kg. a 16 toneladas por hora, peletizado de 400kg. a 30 toneladas por hora, y plantas para la producción de sal mineral y premezcla. Actualmente, somos líderes en el mercado de equipos para la producción de alimentos extruidos en América Latina. Además de los equipos, también suministramos repuestos, a través de la división denominada 'Ferraz Parts', como matrices y tapas de rodillos para todas las principales marcas de peletizadoras del mercado, siendo las matrices fabricadas en material de acero inoxidable con tecnología de perforación mediante el uso de brocas de cañón y un proceso de templado al vacío, lo que garantiza un excelente perfil de rugosidad para los orificios. Además, también estamos en capacidad de brindar servicios como leasing Munck, fletes a través de nuestra propia flota e instalación de aire comprimido, vapor, líquidos y redes eléctricas. Contamos también con la división 'Autofer', nuestra filial dedicada a la electricidad y la automatización, que cuenta con un amplio y calificado equipo para el suministro de tableros de potencia y comando, CCM y software de automatización industrial. Una de las grandes ventajas competitivas de la empresa es que somos capaces de suministrar desde la tolva de recepción hasta la ensacadora, es decir, todo el equipamiento necesario para el proceso de producción de piensos. Además, tenemos la premisa de dedicar una gran atención a la postventa, por lo que mantenemos un alto stock de repuestos para entrega inmediata y además contamos con un equipo de técnicos calificados y especialistas en cada proceso, quienes están siempre visitando nuestros clientes y comprobando si necesitan algún tipo de soporte, ya sean servicios de mantenimiento (preventivo y correctivo) o formación para sus operarios. Realizamos el seguimiento y apoyo a los clientes desde la fase de diseño del proyecto, fabricación de equipos, entrega, puesta en marcha y formación de los operadores contratados. Actualmente, vendemos nuestros productos y servicios a 21 países, siendo los principales mercados América Latina y el continente africano. Consideramos de gran importancia que la empresa mantenga siempre sus valores originales, que son el respeto y el enfoque en la satisfacción del cliente, la búsqueda continua de la innovación y la humildad de aprender y compartir siempre el conocimiento con todas las personas con las que tenemos contacto. También se realizan importantes inversiones en la calificación de nuestro equipo, ya sea a través de cursos y capacitaciones impartidas en la propia empresa, ya sea a través de asignaciones de costos para cursos de pregrado y especialización. Buscamos siempre ofrecer la mejor relación costo/beneficio a nuestros clientes, por lo que damos mucha importancia a mantener tiempos de entrega cortos, así como precios competitivos y estrictos estándares de calidad. El plazo de entrega de fábricas completas, por ejemplo, actualmente es de 4 a 6 meses, dependiendo del tamaño y complejidad del proyecto. Uno de los equipos más destacados dentro de nuestro portafolio actual son las extrusoras de doble tornillo, y recientemente se lanzó al mercado el modelo para producción de 10 a 12 toneladas/hora, E-150D, y ya hemos observado un gran interés y demanda por este equipo, principalmente por la alta flexibilidad y productividad que presenta. Por: Ferraz Maquinarias Fuente: All Pet Food Magazine

Automatización

Automatización

7+ MIN

24/06/2022

Recursos de automatización disponibles para el segmento de producción de alimentos para animales

Este fenómeno de mayor nivel de automatización, control de procesos en tiempo real y digitalización de la información ha sido llamado globalmente la "era de la Industria 4.0". Sin embargo, la pregunta que nos hacemos es: ¿cómo se aplica este fenómeno al segmento de producción de alimentos para animales?, ¿qué recursos tenemos ya disponibles hoy? y ¿qué ventajas pueden aportar estas características de automatización a la productividad y eficiencia de las industrias? A continuación, tratamos de describir, de manera resumida, qué tecnologías están disponibles actualmente para cada proceso de producción de una industria de elaboración de piensos. Recepción de materias primas Es posible establecer "rutas de entrada" para cada materia prima recibida: desde el momento en que el software de automatización recibe la información sobre qué materia prima se está recibiendo, se puede determinar automáticamente el "camino" que dicha materia prima debe realizar para llegar a su destino, es decir, por qué equipo pasará el producto hasta que se almacene adecuadamente. Además, los silos de recepción y dosificación suelen tener sensores de nivel mínimo y máximo o células de carga para que se pueda saber exactamente cuánta mercancía hay en cada silo, o al menos si dicho silo está lleno o vacío. Esta tecnología es importante para evitar, por ejemplo, la contaminación cruzada en el proceso de recepción, es decir, para evitar que la harina de soja que está recibiendo la fábrica se dirija a un silo que ya cuenta con otra materia prima diferente, como la harina de vísceras. Dosificación de macro y microcomponentes Mediante el uso de software de automatización de dosificación, es posible saber exactamente cuánto de cada materia prima se utilizó en un lote de producción determinado y cuál es la variación para las cantidades previamente estipuladas, es decir, cuánto más o menos se dosificó de cada producto en cada lote. Además, se puede saber cuánto de cada producto se utilizó en el día, en el mes, o año, o sea, se hace posible realizar un control de inventario automático. Otro recurso disponible es el registro de las fórmulas producidas, de modo que siempre que exista la necesidad de producir un producto ya previamente registrado, sólo sea posible seleccionar el registro existente, que debe contener toda la información en términos de materias primas utilizadas, cantidades y ubicación. Además, es posible emitir alertas si, por ejemplo, no hay suficiente stock de una determinada materia prima para cumplir con lo estipulado en la formulación registrada. Molienda Por lo general, por encima del molino tenemos un sistema de alimentación, la cual se puede hacer a través de una rosca dosificadora o, más comúnmente, una válvula rotativa. El software de automatización puede aumentar o disminuir la rotación de esta válvula alimentadora de acuerdo con el amperaje del motor del molino principal, es decir, si el equipo está trabajando muy cerca del amperaje máximo del motor, la automatización hará que la rotación de la válvula disminuya automáticamente, reduciendo en consecuencia el volumen de materia prima que ingresa al molino por período. Por el contrario, la automatización podrá aumentar el flujo de producto que ingresa al molino si el motor principal está trabajando con un amperaje excesivamente bajo. Además, es posible instalar sensores en el molino, para la medición de temperatura y vibración, por ejemplo, y parametrizar el software para que apague el equipo si se alcanza el límite máximo de vibración permitido. Extrusión Mediante el uso de células de carga en el tanque que alimenta el hilo dosificador del extrusor, es posible saber cuánta harina ingresa al equipo por período. A partir de estos datos, y utilizando caudalímetros, es posible automatizar parámetros de proceso, como la rotación de la rosca dosificadora, la rotación del sistema de corte y el volumen de inclusión de agua y vapor en el preacondicionador para cada formulación a extruir. También es posible aumentar o disminuir de forma automatizada el volumen de harina que entra en el preacondicionador en función del amperaje del motor principal de la extrusora, es decir, si la medición del amperaje muestra que el motor está trabajando cerca del límite, el software de automatización disminuye automáticamente la rotación de la rosca dosificadora. De igual manera, se pueden emitir alertas si, por ejemplo, falta harina en el tanque del agitador o el vapor que ingresa al preacondicionador está bajo presión por debajo de lo estipulado. Por último, también se puede realizar la medición, en tiempo real, de la densidad del alimento después de que el extrusor esté fuera y también del nivel de actividad del agua del alimento después de pasar por el secador. Peletización Las principales características de automatización actualmente existentes para el proceso de peletización son los sistemas de lubricación automática para rodillos, los sistemas de ajuste automático de la distancia entre la cubierta del rodillo y la matriz, y la función de aumentar o disminuir la rotación de la rosca dosificadora que suministra a la peletizadora de acuerdo con el amperaje del motor principal. Todas estas características están dirigidas principalmente a reducir el tiempo de parada del equipo para los ajustes del proceso y de mantenimiento. Recubrimiento Tomando como ejemplo un sistema de recubrimiento de aceite, palatablizantes y/o melaza por lotes, es posible instalar células de carga en el silo pulmón o bien en el propio recubrimiento para que sea posible saber exactamente qué volumen de alimento recibirá el recubrimiento en un lote determinado. A través de estos datos, y utilizando células de carga o medidores de flujo para controlar también los líquidos a agregar, es posible estipular el porcentaje exacto de cada líquido a dosificar, el tiempo de aplicación de cada líquido, la secuencia de aplicación, es decir, qué líquido se aplicará primero y qué líquido se aplicará después, además de registrar las fórmulas utilizadas, ya con los parámetros de proceso de cada producto. Ensaque Existen software de automatización para embolsado que realizan automáticamente la autocorrección del peso alcanzado en cada bolsa: en base al peso estipulado y comparándolo con el peso alcanzado en las últimas bolsas pesadas, el software busca automáticamente disminuir la variación y acercarse lo más posible a lo estipulado. Además, hay ensaques semiautomáticos y automáticos. Los baglifts semiautomáticos son aquellos que dosifican y pesan automáticamente el producto, pero requieren que el operador abra y coloque la bolsa en la embolsadora. Los embolsadores automáticos ya cuentan con un sistema de ventosa cartesiana o brazos robóticos que cumplen la función de abrir y posicionar las bolsas, eliminando así la necesidad de mano de obra humana para tal proceso. Paletización Existen sistemas cartesianos o robóticos para automatizar la función de posicionar las bolsas y formar los pallets según la disposición previamente estipulada. Además de proporcionar ahorros con los costos de mano de obra, estos sistemas también pueden garantizar que los pallets se montarán realmente de acuerdo con el diseño previamente estipulado, es decir, número de bolsas por capa, número de capas, posicionamiento correcto de cada bolsa, etc. Autor: Luiz Gomide Ferraz Fuente: Ferraz Maquinarias

Extrusión

Extrusión

4+ MIN

08/02/2022

¿Por qué utilizar pienso peletizado?

A veces por motivos económicos no es posible, en un principio, realizar una inversión de este tipo, pero lo más importante es tener en cuenta que el uso de pienso peletizado contribuye a una mayor ganancia de peso en comparación con el pienso triturado y a un menor desperdicio. A continuación, se muestra un texto de 2013 escrito por el Dr. Márcio Gonçalves en el que explica mejor estos beneficios. Impacto del peletizado en el desempeño zootécnico y económico El peletizado es una tecnología utilizada por varias fábricas de piensos que utiliza calor, humedad y presión. Inicialmente, fue desarrollado para facilitar el flujo de alimento (silos, líneas de alimentación y comederos), reducir el polvo generado por el alimento y mejorar el rendimiento de los animales en comparación con el alimento en polvo. El proceso de peletizado ha sido utilizado principalmente por grandes empresas, ya que son capaces de justificar la inversión. Sin embargo, con el aumento de los costos de los insumos en los últimos años, la inversión en el proceso de peletizado en las fábricas de piensos se ha justificado más fácilmente. El beneficio de rendimiento que se puede capturar usando alimento peletizado es una mejora del 4 al 8 % en la ganancia de peso diaria y la conversión alimenticia en comparación con el uso de alimento en polvo. Esta mejora se debe a la reducción de desperdicios, la mejora en la palatabilidad y la mejora potencial en la utilización de nutrientes, debido al tratamiento térmico de los ingredientes. Dado que el alimento peletizado fluye más fácilmente a través de las líneas de alimentación, algunos sistemas de producción han utilizado el beneficio del flujo de alimentación que brinda la peletización para moler los granos en partículas más finas (menos de 350 micrones), ya que las partículas por debajo de 500 micrones tienen el potencial de causar problemas de flujo en las líneas de alimentación. Al peletizar el primer alimento para lechones después del destete, para facilitar el flujo de alimento a través de las líneas y los comederos, debido a la alta inclusión de lactosa y proteínas especiales, se debe tener cuidado durante el proceso de no sobrecalentar el alimento. Los datos de campo sugieren que el beneficio de rendimiento en la fase de crecimiento y finalización se traduce en ahorros de 20 a 30 reales por tonelada de alimento. Si simulamos una mejora del 4% en la conversión alimenticia, sin considerar la mejora en la ganancia de peso, para un sistema que, por ejemplo, sacrifica 500 mil cerdos al año, el ahorro anual en el consumo de alimento será de alrededor de 3 millones de reales. La producción de gránulos de alta calidad disminuirá el desperdicio y reducirá el comportamiento de selección de gránulos de los cerdos. Los resultados de la investigación son consistentes con respecto al desempeño de los cerdos en términos de calidad del pellet. Se recomienda tener la menor cantidad de finos posible en los alimentadores y un Índice de Durabilidad del Pellet (PDI) entre 90 y 95%. La investigación sugiere consistentemente que los cerdos en crecimiento y finalización alimentados con una ración peletizada con un 20 % de finos, se desempeñan igual que los cerdos alimentados con una ración en puré. Los factores que influyen en la calidad del granulado y cómo mejorarlo se tratarán en el artículo '¿Cómo obtener el máximo beneficio de la ración granulada?', la ración recomendada es de 3,2 a 4,8 mm. Para lechones en crecimiento y finalización, se recomienda entre 4,8 y 9,5 mm. El granulado del primer pienso de los lechones tras el destete (5 a 7 kg) es de suma importancia para aumentar el consumo y, en consecuencia, la ganancia de peso, facilitando la transición a dietas secas. Hasta el momento, los sistemas de producción porcina no han logrado capturar la mejora en la ganancia de peso y la conversión alimenticia en lechones de 7 a 25 kg. Para lechones de la primera y segunda semana después del destete, algunos casos de campo sugieren que con PDI por encima del 95% puede perjudicar la masticación, reducir el consumo de alimento y aumentar la tasa de lechones con baja viabilidad. Algunas desventajas del alimento granulado son el alto costo que implica, principalmente en plantas con menor volumen de producción, y la interacción con la genética y la salud, lo que puede aumentar la incidencia de úlceras gástricas y problemas gastrointestinales, especialmente cuando se usa con granos molidos a tamaños de partículas más finos. Por lo tanto, el peletizado es una tecnología que tiene muchas ventajas que pueden ayudar a aumentar el margen de los sistemas de producción. No obstante, corresponde a cada sistema tener en cuenta algunos factores como la genética, la sanidad, la capacidad de generar pellets de alta calidad y, finalmente, comprobar si es posible aprovechar las ventajas que ofrece el proceso de peletización. Fuente: Ferraz Máquinas e Engendharia Ltda.

Info Mercado

Info Mercado

5+ MIN

28/01/2022

Los precios de los alimentos para mascotas aumentaron hasta un 30% en 2021

El aumento de los precios de los alimentos también ha llegado a las mascotas. Según la Asociación Brasileña de la Industria de Productos para Mascotas (Abinpet), las raciones aumentaron entre un 25% y un 30% en 2021 según la especie y la marca. La proyección de Abinpet es que el sector tenga un aumento de 25,5% en los ingresos este año. Pero, según el presidente de la asociación, José Edson Galvão de França, aún con el crecimiento, las empresas están absorbiendo gran parte de los aumentos en los costos de producción de la industria. Afirma que entre 2020 y 2021 hubo un aumento del 55% en materias primas de origen vegetal, como maíz, soja, arroz y trigo. El costo es aún mayor para materias primas de origen animal, como carnes, aceites, grasas. y harina de aves, cerdos y bovinos: el aumento alcanzó el 160%. 'Es absorbente para mantener caliente el mercado. Si repasas todo con esta 'maldita' crisis de poder adquisitivo, la mayoría de los tutores no pueden asimilarlo', dice. IMPACTO PRESUPUESTARIO La comida para perros de Sofia y Alice está pesando en el presupuesto del estudiante Lago Caliari, de 25 años. El tutor dice que sintió el aumento en el precio de la comida especialmente a fines del año pasado y principios de este año. 'Mi perra Sofía tiene un problema de alergia, por eso hay que darle un alimento específico para pieles sensibles. Esta ración específicamente aumentó mucho, pagamos R$ 200, R$ 210 y hoy la ración va a R$ 260, fue un aumento de más de 40 reales en la ración y entra mucho en el presupuesto, más delo que yo esperaba', dice. Según él, un paquete de seis kilos dura en promedio tres semanas para alimentar a las dos mascotas. A pesar de los costos, no modificó el consumo debido a las necesidades especiales de Sofía. 'Básicamente me tragué las lágrimas del bolsillo y seguí con la comida por ella, porque ella está acostumbrada y cambiar la comida es muy complicado', lamenta. AUMENTO EN EL SECTOR El presidente de Abinpet destaca que el sector tuvo una ganancia de ingresos en la pandemia por la mayor búsqueda de productos para mascotas. Según él, con el aislamiento social, la gente empezó a adoptar más mascotas y a gastar más en ellas. Al mismo tiempo, el 2021 se vio afectado por la baja producción en cultivos de maíz, soja y matanza animal. 'Pero principalmente en hortalizas, hubo problemas climáticos de lluvias, reduciendo las cosechas. Con esta disminución, si falta, el precio aumenta. Estamos pensando que para 2022 se normalice la situación de los cultivos', considera. Según José Edson, el costo de las materias primas pesa más en el sector de las mascotas que en las raciones para porcinos, aves y bovinos por la carga tributaria. Específicamente, las operaciones con este tipo de productos incurren en sustitución de impuestos, que pueden llegar hasta el 63.59%, dependiendo de la tasa interestatal. 'Estamos acostumbrados a las materias primas en dólares, pero como el impuesto es muy alto, tenemos un agravante', dice. CUIDADO CON LA SALUD ANIMAL A pesar del aumento de las raciones, el tutor debe tener cuidado al intentar ahorrar en la alimentación de los animales. La veterinaria Liza Granja asegura que bajar la calidad del alimento ofrecido puede causar problemas de salud a la mascota. Explica que hay raciones que varían en el grado de calidad de los ingredientes: súper premium, premium y estándar, siendo este último más económico y fácil de encontrar en los supermercados. Puede ser una opción bajar el nivel de alimento de súper premium a premium para ahorrar dinero, pero el veterinario no recomienda pasar de premium a estándar. Evitaría bajar demasiado la calidad del alimento e inevitablemente tener que pagar el precio por adelantado. Al bajar la calidad del alimento, inevitablemente bajaremos la calidad del alimento, interfiere con la salud, la inmunidad, lo hace más predispuesto a enfermedades. LIZA GRANJA - Veterinaria Una alternativa para gastar menos en alimentos para mascotas es enriquecer la dieta con verduras y frutas frescas y/u ofrecer snacks caseros, que pueden corresponder al 10% del consumo diario del animal. El profesional indica cautela a quien quiera sustituir la ración por comida de "gente". Algunos alimentos que forman parte de la dieta diaria de los humanos, como la cebolla y el ajo, por ejemplo, pueden dañar a las mascotas y no son recomendables. 'Yo soy partidaria de la alimentación natural, pero tiene que ser una dieta dirigida a esa mascota. Es posible, cualquiera puede cocinar una comida para su perro o para su gato, pero tiene que complementarse de buena manera. Hay proporciones de proteínas, carbohidratos, vegetales. Hay que buscar ayuda profesional para que esta dieta sea adecuada. La alimentación natural, como decimos, es una opción, no siempre es una opción económicamente más favorable', resume. A la hora de elegir los alimentos, Liza sugiere evitar alimentos con transgénicos y/o colorantes artificiales. Otro consejo es verificar si la composición del alimento contiene carne separada mecánicamente o solo harina de vísceras. 'Un alimento de buena calidad puede incluso tener harina de vísceras, pero siempre tendrá carne separada mecánicamente. Si es un muy buen pienso, solo tendrá carne', recomienda. CONSEJOS PARA AHORRAR Evite comprar pienso a granel. Aunque suele ser más económico, no hay forma de garantizar unas buenas condiciones de conservación y el alimento puede acabar expuesto a insectos y larvas que perjudican la salud del animal. Intente comprar la comida en establecimientos especializados y busca programas de descuento o puntos para ahorrar dinero. Invierta en refrigerios caseros. El veterinario recomienda galletas a base de avena y plátano, que se pueden hacer al horno. Agregue vegetales como brócoli, pepino, chayote, batata y ñame a la dieta del animal para aumentar la saciedad. Fuente: Ferraz Máquinas e Engendharia Ltda.

Dosificación

Dosificación

5+ MIN

26/01/2022

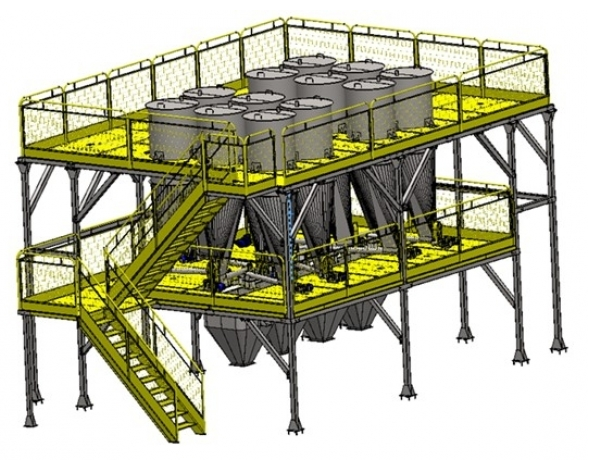

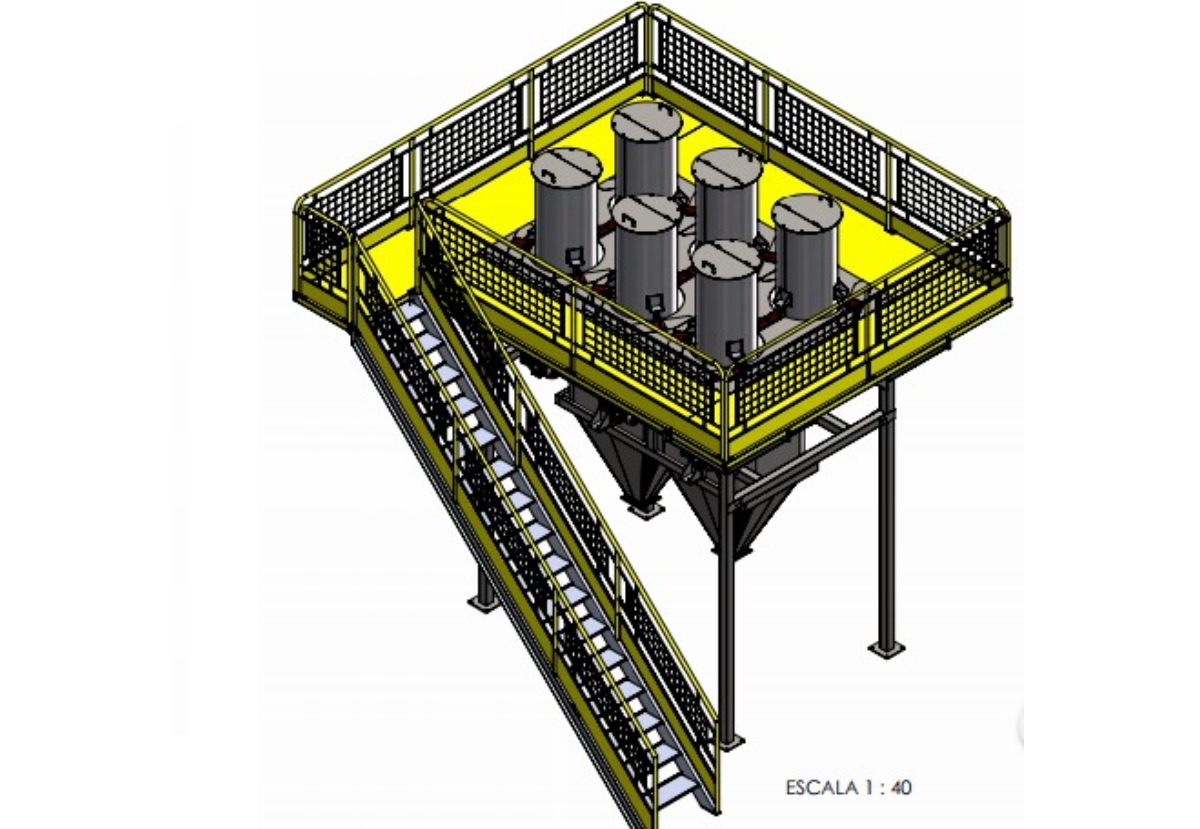

Dimensionamiento, precisión y ventajas en el uso de sistemas automatizados de macro, mini y microdosificación

Las ventajas que brindan tales sistemas son: 1) menor uso de mano de obra humana, reduciendo así los gastos de la empresa con la nómina; 2) se evitan los errores humanos, que pueden provocar una dosificación excesiva o insuficiente de una determinada materia prima y 3) se busca un mayor nivel de precisión en la dosificación de cada componente, evitando así costos innecesarios. En cuanto al dimensionamiento, para determinar correctamente el sistema requerido, se debe desarrollar una hoja de trabajo con la siguiente información: Ingredientes a utilizar Densidad de cada ingrediente Volumen mínimo utilizado de cada ingrediente Volumen máximo utilizado de cada ingrediente Uso diario de cada ingrediente Uso mensual de cada ingrediente Esta hoja de trabajo nos proporcionará la información necesaria para seleccionar el tamaño de los silos de materia prima, el caudal de los tornillos dosificadores, el volumen de la tolva de pesado, el número de tolvas de pesado y el tiempo de ciclo requerido para todo el proceso. La ubicación ideal para instalar el sistema de dosificación debe ser lo más cerca posible del mezclador de lotes y permitir el fácil acceso de los operadores para que cualquier suministro manual de ingredientes pueda realizarse en los silos. Esta ubicación también debe estar libre de vibraciones excesivas que puedan afectar la precisión de la tolva de pesaje. En cuanto a la precisión de los sistemas de macro y mini ingredientes, normalmente consideramos aceptable una variación de aproximadamente el 0,2% de la capacidad nominal de la balanza, considerando que el ingrediente a dosificar en menor cantidad representa al menos el 4% de la capacidad de la balanza. En cuanto a la precisión de los sistemas de microingredientes, normalmente consideramos aceptable una variación de aproximadamente el 0,1% de la capacidad nominal de la balanza, considerando que el ingrediente a dosificar en menor cantidad representa al menos el 2% de la capacidad de la balanza. Silos de ingredientes: Podemos determinar el volumen de silos de ingredientes que necesitamos en función del uso diario máximo de cada ingrediente. El almacenamiento de los ingredientes de uso más común se basará en la puntualidad y frecuencia de las entregas por parte del proveedor o proveedores y si dicho producto llega por barco, tren, remolque o camión. Por ejemplo, considerando un determinado ingrediente cuyo uso diario supera los 250 kg, entonces podemos considerar viable recibirlo en big bag o a granel. Si el uso es inferior a esta cantidad, un pequeño silo de microingredientes puede ser suficiente. En cuanto a los silos de microingredientes, consideramos importante que estén diseñados con un ángulo mínimo de 70 grados y además deben estar construidos con material resistente a la corrosión como el acero inoxidable. Roscas dosificadoras: Es importante que el caudal del tornillo dosificador sea razonablemente compatible con la precisión deseada y el volumen a dosificar. Los helicoides se clasifican en medidas cúbicas por revolución. Luego, este valor se puede convertir en peso utilizando la densidad conocida de cada ingrediente. Tener diferentes velocidades (rápida y lenta) para los tornillos dosificadores es importante para eliminar las alarmas de exceso de peso y aumentar la precisión del sistema en su conjunto. Para los ingredientes que fluyen fácilmente y tienden a fluir fácilmente a través del tornillo, se debe usar un sistema de válvula de cierre en la salida del tornillo para evitar que el material fluya incluso después de apagar el motor del tornillo. Esta válvula puede ser del tipo mariposa o guillotina. Tolva de pesado: Para determinar cuántos tolvas de pesado y de qué tamaño, debemos seleccionar una fórmula que se considere el peor de los casos. Esta fórmula debe tener el mayor número y cantidad de ingredientes que se utilizarán. Se debe sumar la cantidad total de ingredientes para llegar al tamaño de la balanza. Es posible que se necesite más de una tolva de pesado para cubrir la gama completa de ingredientes. Si, por ejemplo, una balanza es capaz de pesar +/- 10 gramos, entonces no podemos pesar un ingrediente cuya suma sea de 10 gramos en dicha balanza porque el posible error es del 100%. Si, por ejemplo, necesitamos usar 40 ingredientes en un sistema de microdosificación y la fórmula del peor de los casos requiere 12 de estos ingredientes, debemos calcular cuánto tiempo llevará pesar y descargar estos ingredientes en el mezclador por lotes. La fórmula de este procedimiento es la siguiente: el ingrediente 1, por ejemplo, requiere 12 Kg en una fórmula (12 Kg/0,5 kg por segundo), que sería velocidad rápida + 5 segundos (velocidad lenta) + 4 segundos (tiempo de estabilización) = 33 segundos para dosificar dicho ingrediente (tiempo de descarga no incluido). Si el tiempo del ciclo de la batidora es de 180 segundos y las cantidades Cuando el uso de los otros ingredientes es similar al ejemplo citado anteriormente, la cantidad máxima de ingredientes que podríamos pesar sin afectar el tiempo de mezcla sería cinco. Si necesitamos dosificar 12 ingredientes en nuestra fórmula del peor de los casos, debemos dividir los 40 ingredientes deseados en dos tolvas de 20 silos cada uno. Sistema de Automatización: Es importante que la automatización incluya la compensación del producto en caída libre, para evitar que el producto que se encuentra suspendido entre el tornillo dosificador y la tolva de pesado represente un posible exceso de dosificación, es decir, supere la cantidad determinada en la formulación. También es importante tener la capacidad de almacenar registros de fórmulas para reducir la posibilidad de errores humanos. Para facilitar la futura justificación del inventario de ingredientes, es necesario contar con un informe que muestre las cantidades totales de ingredientes utilizados por día, semana y mes. También es importante que el software de automatización muestre la desviación de dosificación obtenida para cada ingrediente. Las cantidades de ingredientes que se han utilizado se deben restar del stock diariamente. En el caso de los sistemas de microdosificación, muchos sistemas de control se pueden conectar a lectores de códigos de barras. Estos sistemas escanean un código de barras en el silo de ingredientes y un código de barras en la bolsa de ingredientes, lo que garantiza que las asignaciones de ingredientes sean correctas. Ejemplo de sistema de microdosificación ofrecida por Ferraz: Ejemplo de microtorre dosificadora y mezcladora ofrecida por Ferraz: Autor: Luiz Gomide Ferraz Fuente: Ferraz Máquinas e Engenharia Ltda.

Micro Ingredientes

Micro Ingredientes

5+ MIN

14/01/2022

Necesidades nutricionales de los perros

La energía no es un nutriente, pero es necesaria para realizar funciones metabólicas y fisiológicas. Algunas fuentes de energía que podemos mencionar son: carbohidratos, grasas y proteínas que exceden los requerimientos de aminoácidos del animal. Dichos nutrientes varían en su energía metabolizable, es decir, la cantidad de energía disponible para los tejidos después de la pérdida de energía en las heces, la orina y los gases. Considerando carbohidratos y proteínas, tenemos, en promedio, 3,5 Kcal de energía metabolizable/g; en el caso de las grasas tenemos, de media, 8,5 Kcal de energía metabolizable/g. Debido a la alta densidad energética de las grasas, es decir, mayor número de calorías por unidad de peso en comparación con los carbohidratos o las proteínas, su proporción en la dieta variará significativamente según la etapa de vida y el nivel de actividad del animal. En cuanto a las necesidades nutricionales de proteínas, el perro requiere 22 aminoácidos para la síntesis de las distintas proteínas del organismo. De estos aminoácidos, diez son esenciales (arginina, histidina, isoleucina, leucina, lisina, metionina, fenilalanina, treonina, triptófano y valina). Estos aminoácidos no pueden ser producidos por el cuerpo a un ritmo suficiente para cumplir con los requisitos óptimos de rendimiento y, por lo tanto, deben estar presentes en la dieta en cantidades que correspondan a las necesidades del animal. En general, los requerimientos de proteína dependen de la calidad de la proteína (contenido de aminoácidos), la digestibilidad de la proteína, la ingesta de energía, el estado nutricional previo, el patrón de alimentación, la edad, la tasa de crecimiento, el estado reproductivo y la relación proteína/energía. Para garantizar que se satisfagan las necesidades proteicas de los perros adultos, la AAFCO (Association of American Feed Control Officials) ha adoptado un mínimo del 18 % de proteína cruda en las dietas de mantenimiento y un mínimo del 22 % en las dietas de crecimiento o reproducción. Contrariamente a las sugerencias de que el consumo excesivo de proteínas es dañino, los niveles dietéticos más altos no implican un deterioro de la función renal en perros normales. Aunque no se ha documentado un requisito obligatorio de carbohidratos digeribles (simples, como la sacarosa o complejos, como el almidón) en la dieta de los perros, dichos animales pueden utilizar estas sustancias cuando se proporcionan en la dieta y en la forma adecuada. El almidón de los cereales (maíz, trigo, sorgo, cebada o arroz) constituye la principal fuente de hidratos de carbono en los alimentos comerciales para perros. La mayor parte del almidón de la dieta es muy utilizado por el perro debido al proceso de gelatinización (exposición al calor y la humedad) que se produce durante la cocción o la extrusión. Este proceso expande la molécula de almidón, disminuye los enlaces de hidrógeno entre las unidades de glucosa y mejora la digestión del almidón. Con respecto a los requisitos de grasas en la dieta, podemos decir que los niveles bajos de grasas en la dieta dan como resultado una falta de energía y una posible reducción de la ingesta de alimentos debido a la disminución de la palatabilidad. Los altos niveles de grasa en la dieta también pueden tener efectos negativos, como causar obesidad y/o diarrea. La deficiencia de ácidos grasos esenciales suele ser el resultado de alimentar con dietas mal formuladas y/o almacenadas en ambientes que promueven la oxidación de ácidos grasos. Los síntomas de la deficiencia de ácidos grasos esenciales incluyen pelaje áspero, seco y sin brillo, pérdida de cabello, lesiones en la piel y anemia. Para evitar tal deficiencia, se recomienda que los alimentos para perros contengan al menos un 5% de grasa de mantenimiento, de los cuales un 1% es ácido linoleico. Los niveles más altos de grasas en la dieta (especialmente aquellas ricas en ácidos grasos esenciales) normalmente son deseables para aumentar la palatabilidad y mejorar la apariencia del pelaje. En cuanto a las necesidades nutricionales de las vitaminas, debemos dividirlas en 2 grupos, las solubles en grasas (A, D, E y K) y las solubles en agua (complejo B y ácido ascórbico). La deficiencia de vitaminas es muy rara porque la mayoría de los alimentos comerciales para perros contienen cantidades suficientes en su premezcla. Los requerimientos de vitaminas para perros adultos aumentan significativamente durante el embarazo, la lactancia y el trabajo muscular debido al mayor gasto de energía en tales condiciones fisiológicas. Como muchas vitaminas no son estables debido al calor, la luz, la oxidación, la humedad o las interacciones minerales, se sugiere que se incluyan cantidades suficientes en la comida para perros para garantizar que los niveles recomendados de estas vitaminas estén presentes en el momento de la alimentación. Sin embargo, los altos niveles de vitamina A o vitamina D pueden ser perjudiciales para el perro. En cuanto a las necesidades nutricionales de minerales, existen varios elementos inorgánicos (minerales) que son requeridos por la mayoría de los animales, incluidos los perros. Estos minerales se dividen en dos grupos (macro minerales y micro minerales) según las cantidades necesarias en la dieta. Los macrominerales son: calcio (Ca), fósforo (P), magnesio (Mg), azufre (S), sodio (Na), cloro (Cl) y potasio (K). concentraciones más altas que los minerales traza. Los minerales esenciales para el perro incluyen hierro (Fe), cobre (Cu), manganeso (Mn), zinc (Zn), selenio (Se), yodo (I), cromo (Cr) y flúor (F). Otros minerales que pueden ser importantes para el perro son el molibdeno (Mo), el silicio (Si), el arsénico (As), el níquel (Ni) y el vanadio (V). El cloruro de sodio generalmente se incluye en los alimentos secos para perros como el 1% de la dieta. Esto se calcula para proporcionar una cantidad diaria de 95 mg de sodio y 147 mg de cloro por kilogramo de peso corporal. Autor: Luiz Gomide Ferraz Fuente: Ferraz Máquinas e Egenharia Ltda.

Info Mercado

Info Mercado

1+ MIN

31/08/2021

Tecnología de automatización: ¡surge una nueva división en Ferraz!

La nueva división ofrece una ingeniería completa, actualizada con el mercado, donde los servicios propuestos son previamente estudiados y revisados, para ofrecer siempre lo mejor para que el cliente obtenga productividad, calidad y trazabilidad. A través de profesionales calificados, AutoFer es capaz de desarrollar servicios como montaje de cuadros, creación de supervisores, desarrollo de puestos de mando y control, automatización independiente y conectividad industrial, todo dentro de la propia empresa. Gestión de fábrica en línea AutoFer desarrolla software que administra el control total de la fábrica, acelerando el acceso a los datos de producción directamente a través del teléfono celular; online, en tiempo real, personalizado a las necesidades de cada cliente. Fuente: Ferraz

Extrusión

Extrusión

1+ MIN

25/06/2021

Consejos para mejorar los Equipos de Ferraz

Con esto en mente, estamos preparando pequeños videos con consejos sobre cómo operar equipos, como molinos y extrusoras de doble tornillo, por ejemplo, y ayudarlos en este importante proceso de mantenimiento y desempeño. Suscríbete a nuestro canal de YOUTUBE donde constantemente publicamos videos con pautas de uso, sugerencias e información sobre los equipos Ferraz, además de los servicios y capacitaciones que ofrecemos. Vea los últimos videos publicados: Fuente: Ferraz Máquinas e Egenharia LTDA.

Extrusión

Extrusión

1+ MIN

10/02/2021

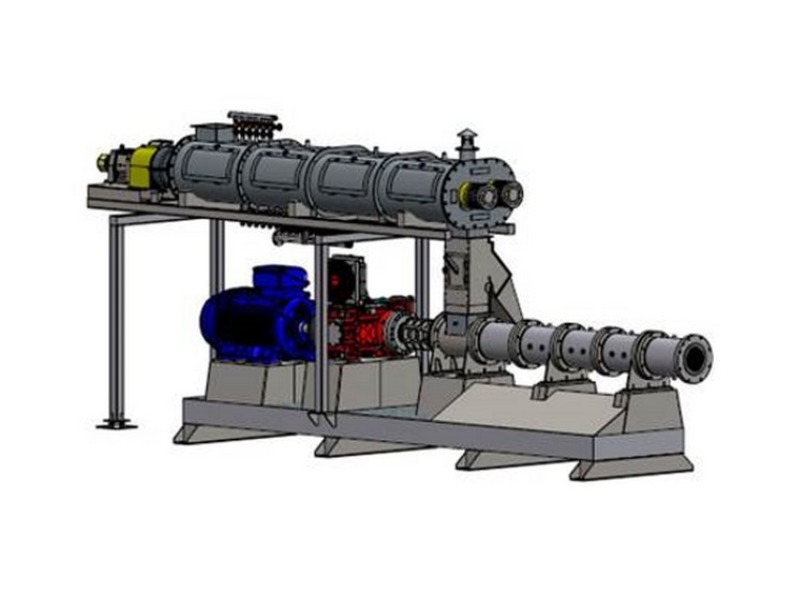

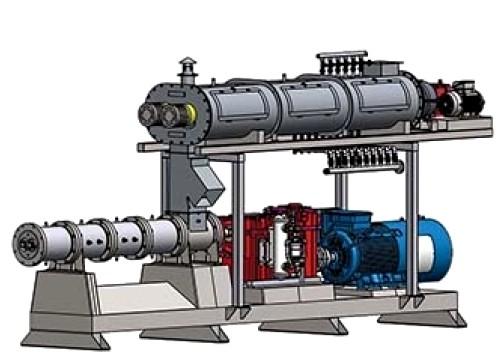

Ferraz lanza su nueva extrusora de doble tornillo: Modelo E-150D

Hasta entonces ofreciendo una línea de extrusoras de doble tornillo con capacidades que oscilan entre 400 y 8,000 kg/h, Ferraz lanza su extrusora con la mayor capacidad de producción: hasta 11,000 kg/h: la Ferraz E-150D. La extrusora de doble tornillo E-150D tiene una tecnología más avanzada que las extrusoras de un solo tornillo, con características tales como: Mayor flexibilidad en la configuración de diferentes perfiles de rosca y mayor facilidad para cambiarlos y reemplazarlos; mayor versatilidad. Posibilidad de trabajar con dietas que tienen niveles más altos de extracto de éter, ya que ofrece una mayor presión y expansión del producto Funciona muy bien con la adición de carne fresca Limpieza más fácil de los cañones: revestimientos lisos, sin estrías o helicoidals. Variedad de productos: bifinho/bife, bicolores, nuggets, entre otros. Si te enfocas en las raciones premium, high premium y super premium, tenemos uma extrusora doble tornillo adecuada para tu producción, ¡contáctanos! [email protected]

Info Mercado

Info Mercado

1+ MIN

03/06/2020

Mercado Pet – Nichos de Mercado

Un Nicho de Mercado es una pequeña porción o desatendida de un gran grupo de consumidores, una oportunidad oculta dentro de un segmento comercial amplio y competitivo. Es un concepto esencial para marketing y ventas. Sin embargo, los expertos de la industria señalan una tendencia creciente de nichos que priorizan el bienestar y la calidad de vida del animal. Los gastos en alimentos siguen siendo responsables del 70% del mercado. Los datos son de la Asociación Brasileña de la Industria de Productos para Mascotas (Abinpet). Los brasileños gastan U $ 67 dólares anuales, mientras que en países como Chile, se gasta un promedio de U $ 423. En el siguiente video vamos a profundizar un poco más en este tema, que es y será tan esencial para que este mercado continúe en auge en los próximos años. El siguiente paso después de conocer la fábrica de piensos, es conocer los productos que se pueden hacer con el equipo, en los videos anteriores hablamos un poco sobre los tipos de productos más comunes que se producen hoy d{ia. En este video vamos a hablar sobre los productos que se están comenzando a producir y aquellos que aún están por ingresar al mercado. Autor: Eng.Rafael Resende Silva Fuente: All Extruded

Molienda

Molienda

1+ MIN

28/05/2020

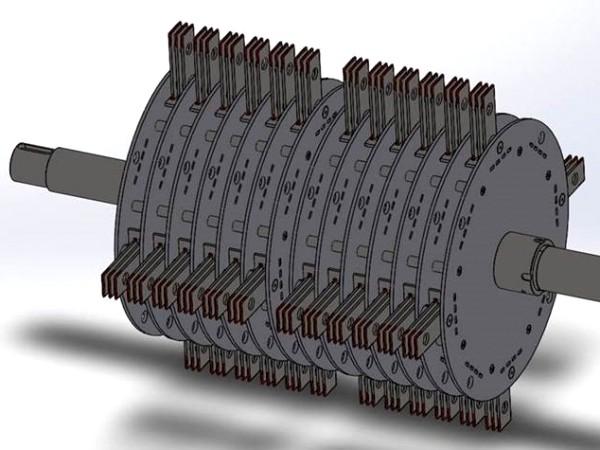

Ferraz lanza Nuevo Modelo de Rotor para Molinos

Siempre en constante desarrollo de productos que mejoran los procesos de producción de sus clientes, Ferraz Maquinaria acaba de desarrollar un nuevo modelo de rotor para molinos. En este nuevo rotor, los martillos están montados en una placa espaciadora, lo que elimina la necesidad de casquillos espaciadores, lo que facilita y acelera el proceso de cambio de martillos de molino. Esta velocidad al cambiar los martillos se reflejará en el volumen de producción de la línea y, en consecuencia, en las ganancias de la compañía. Fuente: All Extruded

Automatización

Automatización

3+ MIN

14/05/2020

La Importancia de Instalar Bancos de Condensadores en las Fábricas de Alimentos Balanceados

Teniendo en cuenta el contexto de las Fábricas de Alimentos Balanceados, los gerentes y directores de empresas generalmente deben prestar atención a varios factores como la calidad de las materias primas utilizadas, el mantenimiento preventivo y correctivo de los equipos, el volumen de producción necesario para cumplir diferentes productos vendidos dentro del plazo de entrega acordado con los clientes, entre otros. No siempre es posible dedicar tiempo al análisis de las facturas de energía, pero esta acción es extremadamente necesaria ya que su empresa puede estar pagando grandes cantidades mensuales con multas debido a la energía reactiva, que es un problema muy fácil de resolver, con la simple instalación de bancos de condensadores de buen tamaño. Los Bancos de Condensadores consisten en paneles eléctricos diseñados para corregir el factor de potencia. La corrección se hace necesaria siempre que la red del concesionario active cargas inductivas, creando un retraso entre las fases, generando así la necesidad de corrección por parte del cliente, porque si este retraso regresa a la red de suministro, el proveedor (concesionario) cargará mediante multas la necesaria absorción y corrección. El factor de potencia es la relación entre las tres potencias existentes: reactiva (kVAr), aparente (kVA) y activa (kW), que no son más que nombres de las diferentes formas en que el equipo usa la energía eléctrica. La potencia reactiva es la energía gastada en el sistema eléctrico que no se reutiliza, lo cual genera muchos gastos y por esta razón es necesario instalar los bancos de condensadores. Estos problemas son un reflejo del mal uso de la energía eléctrica, que a menudo proviene del uso de un factor de baja potencia por parte de las cargas. Luego es necesario corregirlo, dimensionar y usar el equipo correctamente, o instalar bancos de condensadores. Los bancos de condensadores son paneles eléctricos que controlan las fluctuaciones de energía del equipo. Se pueden instalar por grupos de cargas, es decir, en un sector con varias máquinas para la corrección del factor de potencia colectiva o de forma localizada con el equipo a corregir. Esta última solución se considera la mejor desde el punto de vista técnico. Se debe monitorear la instalación y el mantenimiento de los bancos de condensadores porque en el caso de que la carga inductiva es baja, lo que ocurre en tiempos de baja producción y vacaciones colectivas, se debe desconectar el banco, ya que el exceso de carga capacitiva también compromete el Sistema Eléctrico de Potencia. El valor del Factor de Potencia se registra mediante medidores electrónicos de vatios-hora, instalados en la medición de electricidad por los concesionarios, siendo este un valor igual o superior a 0,92. La instalación de estos productos puede generar ahorros significativos en las facturas de energía. ¡FERRAZ puede suministrar bancos de condensadores para su industria, contáctenos! Autor: Luiz Gomide Ferraz - colaboração de Everton Pacheco Fuente: All Extruded

Extrusión

Extrusión

1+ MIN

12/03/2020

Lanzamiento: Extrusora de Dobble Tornillo E-150D de Ferraz Maquinarias

Hasta ahora Ferraz Maquinarias contaba con una línea de extrusoras de doble tornillo con capacidades entre 400 y 8,000 kg / h, pero con el Lanzamiento de su Extrusora E-150D , ahora sus clientes pueden contar con capacidades de producción de hasta 10,000 kg / h.

La Extrusora de Doble Tornillo E-150D tiene una tecnología más avanzada que las extrusoras de tornillo simple, con características como:

Mayor flexibilidad en la configuración de diferentes perfiles de Tornillos y mayor facilidad para cambiarlos y reemplazarlos

Mayor versatilidad.

Posibilidad de trabajar con raciones que poseen niveles más altos de extracto de éter, ya que ofrece una mayor presión y expansión del producto.

Funciona muy bien con la adición de carne fresca.

Limpieza más fácil de los cañones: revestimientos lisos, no estriados o helicoidales.

Variedad de productos: bifinho, bicolor, nuggets, entre otros.

Si su empresa se enfoca en raciones premium, high premium y súper premium, contamos con el doble tornillo adecuado para su producción, contáctenos: [email protected]

Autor: Ferraz Màquinas

Fuente: All Extruded

Extrusión

Extrusión

5+ MIN

03/10/2018

Dimensionamiento de la Caldera, el Compresor y el Transformador para Fábricas de Alimentos

Con los P & ID y los diseños preliminares de equipos completos, es hora de enfocarse en las utilidades de la instalación. Uno de los errores más comunes al diseñar una instalación es no dimensionar adecuadamente los equipos utilitarios. Muchas veces las utilidades de plantas se sub-dimensionan; esto, a su vez, afecta el rendimiento de la fábrica y lleva a mejoras costosas y costos excesivos. Para operar una instalación de Pet food con eficiencia, debe realizarse una evaluación completa de cada servicio durante la etapa de proyecto, con el fin de garantizar que los recursos estén disponibles para realizar la instalación. Ferraz presta toda la asesoría necesaria para los clientes en términos de sistemas de generación de vapor, de aire comprimido y eléctrico. Sistema de generación de vapor - Al dimensionar los sistemas de vapor, no sólo el vapor del proceso debe ser incluido en los requisitos para la caldera, otros usuarios del vapor también necesitan ser incluidos. Por ejemplo, se necesita una pequeña cantidad de vapor para la descarga de la caldera. El vapor también puede ser necesario para estaciones de lavado de mangueras, sistemas de limpieza, revestimientos de grasa o para la producción de calor. Todas estas cargas adicionales deben tenerse en cuenta antes de que la caldera sea dimensionada. Otra consideración importante al tratar con un sistema de vapor es incluir una revisión del sistema de condensado. El tamaño y la ubicación del sistema de condensado son extremadamente críticos al diseñar un sistema de vapor. Se debe seguir los procedimientos apropiados para asegurar que haya una capacidad de retención adecuada en la tubería de vapor, considerando las cargas de condensado durante el arranque. Además, la ubicación de la tubería es importante en torno a las válvulas de control y los equipos de proceso críticos para garantizar que el equipo y la instrumentación no se dañen y para garantizar que haya un calor adecuado disponible para el proceso. También se debe hacer una revisión del dimensionamiento de la tubería de condensado para garantizar que haya capacidad adecuada para el retorno del condensado. Estimado de consumo de vapor para las Peletizadores, Extrusores e Secadores de Ferraz: Los sistemas de aire comprimido: El dimensionamiento del sistema de aire comprimido generalmente es directo y simple de hacer; sin embargo, hay algunas cosas que deben ser consideradas para minimizar los costos del ciclo de vida y los dolores de cabeza en el camino. Al dimensionar un sistema de aire comprimido, simplemente sumar todos los usuarios y seleccionar un compresor puede costar tiempo y dinero. Una revisión seria del tipo de compresor y sistema de control del compresor ciertamente traerá resultados bastante positivos en el futuro. La mayoría de los nuevos compresores tienen su propio sistema de control, lo que puede reducir los costos de energía del compresor. Estos ahorros normalmente pagan por los costes iniciales adicionales en los primeros doce meses de operación. Además del compresor, hay algunos accesorios que necesitan ser considerados en todo el paquete de aire comprimido. Por ejemplo, los secadores de aire, los receptores de aire y el correcto dimensionamiento de los tubos también pueden ayudar a reducir los costos del ciclo de vida y mejorar la confiabilidad en toda la instalación. El secador de aire elimina la humedad del aire comprimido y evita congelaciones en la tubería en invierno, además de reducir la corrosión y fallos en instrumentos y válvulas. La ubicación adecuada de los receptores de aire y el dimensionamiento del tubo evitarán el tiempo de inactividad debido a la falta de flujo de aire comprimido debido a los usuarios de alto volumen. Sistema eléctrico – Así como contamos con una lista de motores en el proyecto del proceso, la primera cosa que se debe calcular son los requisitos eléctricos totales de la instalación. Esto significa que todas las cargas eléctricas previstas deben añadirse para comprobar que los centros de control de subestación, transformador, llaves de conexión y control de motores (CCM) están diseñados para acomodar estas cargas. Este proceso debe incluir toda la iluminación, sistemas HVAC, requisitos de oficina, requisitos de laboratorio y, más importante, los requisitos eléctricos del proceso. Con todo totalizado, el mejor enfoque es discutir la carga necesaria con la compañía de energía local para decidir cómo se proporcionará la instalación. La fábrica debe poseer un lugar para la instalación del transformador y también proporcionar todo el conducto y cableado del polo para el transformador y el conmutador. La discusión con la compañía de energía local debe cubrir todos estos principios para que todo sea definido de antemano. Una vez que la energía es traída al CCM, se debe desarrollar un plan maestro para los locales de las salas eléctricas. Estas salas eléctricas se pueden alimentar desde el conmutador principal o, si la instalación es lo suficientemente grande, se puede alimentar por un transformador separado con un conmutador. Independientemente de eso, en una instalación de procesamiento, la idea es localizar las salas eléctricas de modo que puedan reducir la longitud del cableado del CCM para los motores. También es muy importante localizar los CCM y los paneles eléctricos en una sala separada, para que el equipo no tenga que ser diseñado para el lavado. Consulte los códigos locales antes de diseñar cualquier nuevo sistema para ahorrar en cualquier error costoso que pueda tener que corregirse después de la instalación. Ejemplo de diseño de Ferraz mostrando la carga eléctrica por equipo por separado, además del total de la fábrica: Autor: Ferraz Fuente: All Extruded

Extrusión

Extrusión

1+ MIN

06/08/2018

Calidad, Agilidad en el entrega y Precios Competitivos.

Ferraz adquirió recientemente otro equipo de electroerosión automatizado para aumentar la capacidad productiva de las matrices de extrusoras y disminuir los plazos de entrega de estas piezas de repuesto. El equipo también permite alcanzar valores de rugosidad bastante reducidos, en el rango de, como máximo, 0.18 micrones, valor importante en el acabado del producto extrusado. Ferraz posee profesional calificado para realizar los diseños de matrices de acuerdo con el alimento extrusado, orientado también en relación a los cálculos necesarios en relación a las aberturas de las matrices. Además, Ferraz dispone de un sector de tratamiento térmico interno que garantiza que las matrices alcancen el patrón de dureza del material especificado por el Control de calidad. ¡¡Compruébelo!! Sala de Electroerosión para la fabricación de matrices para extrusoras Área de tratamiento térmico interno para garantizar los patrones de dureza estipulados Fuente: All Extruded

Extrusión

Extrusión

2+ MIN

18/07/2018

Ferraz Maquinarias - Bioingeniería : Sinergia enfocada en los Clientes.

Oscar Bertero y Oscar Diez se reunieron con Iván Marquetti, Director de All Extruded y Director Regional de la Revista Milling and Grain para Latinoamérica y accedieron a una breve entrevista sobre la fusión entre Bioingeniería - Ferraz Maquinarias y la sinergia que han logrado para satisfacer las necesidades de los clientes, que cada vez más buscan soluciones llave en mano de empresas con experiencia. Oscar ¿nos podrías contar de qué se trata específicamente la bioingeniería vinculada a la Agroindustria? BioIngeniería, es una empresa que se desarrolló para cubrir la necesidad de capacitación, desarrollos y proyectos destinados a la agro industria desde el punto de vista del usuario todos los integrante de la empresa provenimos de la producción, con un amplio conocimiento de las necesidades de los clientes y de la escases de empresas que ofrezcan proyectos llave en mano más el desarrollo luego del negocio, la capacitación del personal en simples palabras BioIngeniría entrega un proyecto ya facturando. ¿Realizan asesoramiento técnico y capacitaciones? Dentro de nuestros servicios la capacitación el servicio técnico y la organización son desarrollados frecuentemente y nos abren las puestas luego a los proyectos de fondo o desarrollos. Ferraz es un fabricante líder de maquinarias para plantas de alimentos balanceados que desde hace unos años lo vemos vinculado a Bioingeniería... ¿Nos podrías hacer referencia a esa sinergia? Ferraz – BioIngeniería es una sinergia muy interesante nosotros como desarrolladores de proyecto debemos ofrecer a nuestros clientes equipos confiable de empresas experimentadas y que ofrezcan soluciones y no problemas por ello consideramos que Ferraz es una empresa ejemplo de desarrollo , innovación y trabajo en equipo, nuestro mercado necesita de esta sinergia dado que nos permite llegar a equipos que están en el segmento de alta tecnología a un costos muy competitivo con financiamientos acordes a los productores. Sr. O. Diez - Teniendo en cuenta la penetración de Ferraz Maquinarias en el mercado Latinoamericano y específicamente en el mercado argentino, ¿podría hacer referencia al tipo de tecnología más buscada y el sector de la agroindustria? Ferraz desarrolla equipos para toda la agroindustria, poniendo foco en la industria de los alimentos balaceados, extruidos para mascotas y demás líneas. Pero si consideramos los proyectos puntuales podemos ofrecer equipos para toda la industria, acopios, movimientos de granos y materias primas, procesado de materias primas cereales procesados, aceites, etc. Autor: All Extruded

Extrusión

Extrusión

3+ MIN

07/05/2018

8 Pasos Importantes para la Mejora del Producto Extrusado

Ferraz Máquinas está siempre preocupada por la calidad de los productos ofrecidos por sus clientes al consumidor final, por lo que busca proporcionar informaciones técnicas y de producción para mejorar el funcionamiento de sus equipos. A continuación, se seleccionaron algunos consejos para la mejora del producto extrusado. 1- Control de la materia prima utilizada: Implantar una política de control de calidad de la materia prima utilizada. Evitar, por ejemplo, el uso de granos rotos, germinados o fermentados. 2- Control automatizado del proceso de dosificación de macro y micro ingredientes: Los sistemas de dosificación de macro y micro ingredientes automatizados con supervisión permiten un mayor nivel de confiabilidad de las recetas utilizadas , así como el registro de recetas para la dosificación, informe de producción de los ingresos registrados, hora y día, entre otras informaciones relevantes 3- Control del proceso de molienda: Hacer periódicamente pruebas de granulometría en el producto molido para comprobar si no hay fugas en el molino o si las pantallas del molino no están dañadas. 4- Control del proceso de mezcla: Realizar periódicamente pruebas de Coeficiente de Variación del producto después del proceso de mezclado. El patrón ideal para tal indicador es menor o igual al 5%. 5- Mejora del proceso de extrusión: El mercado demanda cada vez más productos sofisticados, tales como snacks y co-extrusados. Además, los clientes están más atentos al patrón de uniformidad de las partículas. Las extrusoras de doble tornillo son ideales para satisfacer estas exigencias. 6- Control del proceso de secado: Realizar periódicamente o instalar un dispositivo para medir automáticamente el contenido de humedad y de actividad de agua del producto a la salida del secador, preferiblemente utilizando 3 muestras (lado derecho, centro y lado izquierdo de la cinta). Los secadores de Ferraz tienen la opción de recibir un dispositivo que muestra de modo automático el contenido de humedad del producto. 7- Control del proceso de enfriamiento: Medir la temperatura del producto periódicamente a la salida del enfriador, que debe estar entre 2,7 a 8,3 ° C por encima de la temperatura ambiente - el ideal es 6 ° C como máximo. (Se considera que la temperatura ambiente es la temperatura del aire en el punto en que el aire se dirige hacia dentro del enfriador). 8- Mejora del proceso de aplicación de aceites y palatabilizantes: Considerando los productos con altos porcentajes de inclusión de aceites y / o palatabilizantes (por encima del 10%), se hace necesario el uso de equipo con atmósfera de vacío. Además, el control de las cantidades de aceite y palatabilizante con un sistema provisto de célula de carga, posibilita el control exacto y rastreabilidad de las cantidades utilizadas en cada lote. Autor: Ferraz Maquinas Fuente: All Extruded

Mezclado

Mezclado

1+ MIN

20/03/2018

Mezcladores de Paletas con Doble-Eje - Ferraz Maquinaria

Como parte del continuo compromiso de Ferraz Maquinas e Ingeniería Ltda. con la alimentación animal, lanzó recientemente el Mezclador de Paleta de Doble Eje, el cual tiene la posibilidad de ser utilizado en los sectores de: Ración animal, químicos, fertilizantes, alimentos para humanos, etc. El Mezclador presenta las siguientes características y ventajas: Tiempo de mezcla: 30-120 s. Posibilidad de mezcla de granulados, peletizados, floculados, etc. Uniformidad: CV? 5%. Construcción en acero carbono o inoxidable. Mejor y más rápida uniformidad de la mezcla, menos tiempo de mezcla y mayor velocidad. Descarga total a través de compuertas neumáticas. Mínimo residual dentro de la cámara de mezcla. Capacidad entre 200 y 6.000L. Si está interesado en el producto póngase en contacto con la empresa a través del minisite de Ferraz Maquinarias en All Extruded haciendo click en cualquiera de sus banners Fuente: All Extruded

Dosificación

Dosificación

5+ MIN

15/01/2018

Sistema de Micro-dosificación: ¿Cómo funciona y Cuáles son las Ventajas?

Actualmente, la mayoría de las empresas fabricantes de ración animal agregan los micro nutrientes a la formulación manualmente, pero en los últimos años se ha incrementado la consulta de empresas principalmente de las áreas de producción de harina y ración peletizada para poder trabajar con el sistema automático para este proceso. La razón de esto es que funcionarios y personas, en general, son pasivos de errores, ya sean intencionales, emocionales o ocasionados por descuido. Actualmente, dependiendo del tipo de ración que estamos produciendo, tenemos mezclas con un valor mínimo de US$ 4,40 / Kg o podemos comprar varios micros nutrientes por valores más bajos y hacer nuestra propia mezcla. La automatización del sistema hace que la dosis sea extra para cada lote y al final del día un informe puede ser generado directamente por el gerente de producción o por el sector de compras para comparar el stock físico con lo que está lanzado en el sistema. Algunos ejemplos de micro nutrientes utilizados en raciones para bovinos, aves, caprinos y en composición de sales minerales son: yodato de calcio, monensina, óxido de magnesio, selenito de sodio, sulfato de cobalto, sulfato de cobre, azufre y caolín. Ejemplo de formulación de sal mineral para recrea: El sistema de dosificación de premix facilita y maximiza la precisión en la pesaje de los ingredientes más caros en el procesamiento de ración animal. Con ese sistema, la empresa logra garantizar que la ración que ella produce va a tener exactamente el 100% de lo que está declarado en el embalaje. Para montar un sistema de micro dosificación primero es necesario entrar en contacto con su Veterinario / Nutricionista / Zootécnico y saber cuáles o qué tipo de premix o micro nutrientes están siendo usados ??en la producción de la fábrica. De acuerdo con esa información será posible saber la cantidad de micro silos que serán necesarios para almacenar y hacer la dosificación de esos ingredientes. El sistema de micro dosificación funciona igual al sistema de macros, la diferencia es que aquí se trabaja con silos de menor capacidad de almacenamiento y, como estamos trabajando con productos corrosivos, todos ellos son producidos en acero inoxidable lo que hace la inversión un poco más alta. Ventajas del sistema de micro dosificación Ferraz: Todas las piezas que entran en contacto con el producto se fabrican en acero inoxidable, aumentando así la durabilidad del conjunto. El sistema de micro-dosificación reduce al mínimo las adiciones manuales que consumen tiempo. Con ello, el riesgo de error, carga de trabajo y pérdida de material debido al vaciamiento incompleto disminuyen significativamente. Permite total libertad en la formulación del premix, diferente del premix comprado listo, cuya formulación es predeterminada por la empresa fabricante. El número y tamaño de los silos se determinan a partir de la necesidad de cada cliente. El uso de materias primas específicas o con calidad variable puede implicar en la necesidad de particularidades relativas a la formulación de los premixes, como por ejemplo, enzimas, antioxidantes, promotores de crecimiento entre otros, teniendo en cuenta también variaciones en la concentración del mineral objetivo y en la biodisponibilidad. Ejemplos de sistemas de micro dosificación ya suministrados: Componentes de un sistema de micro dosificación: Tornillo con tolva: Esta tolva sirve para descargar el premix el cual el cliente recibirá el producto a través de bolsas de aproximadamente 12 Kg a 15 Kg. Despejando el producto en la tolva, alimentará un elevador de cangilones o un sistema de succión neumática. Elevador de cangilones: Como se trata de una alimentación esporádica y el mismo no puede ser hecho a la prisa por generar polvo en el ambiente, lo recomendado es que sea un elevador de pequeño porte aproximadamente 4 "o 6" cuya capacidad de transporte es de 3,5 m³ / h . Transportador de arrastre: En el punto más alto antes de los silos, el premix será homologado por un ciclón en el caso de la succión o será descargado directamente en un transportador de arrastre. El ideal sería un Drag por ser de fondo redondo y auto limpiador, ya que, en el caso de redler, por tener las esquinas fabricadas con ángulos de 90º, pueden generar acúmulo de producto. Un tornillo también puede ser utilizado, pero siempre tomando las debidas precauciones en cuanto a la limpieza de los equipos. La utilización de la rosca sigue siendo útil si se tiene una gran cantidad de silos y es necesario alimentar a otros dos transportadores. En este caso se utiliza una rosca derecha-izquierda, es decir, gira en los dos sentidos. Silos de almacenamiento: Los silos de premix son diferentes de los que hemos visto en el sistema de dosificación de macros, estos tendrán un volumen muy inferior. La mayoría de estas materias primas son bien densas e higroscópicas. Ferraz utiliza silos fabricados en acero inoxidable en tales situaciones. Tornillos de dosificación: Estos tornillos tienen un diámetro pequeño, cerca de 4 ", y el paso del tornillo debe ser menor más cercano a la salida, para que los controladores puedan tener precisión en la dosificación. Tolva de pesaje: Abajo de estos tornillos habrá una tolva de pesaje para pesar todos los micro ingredientes y luego encaminarlos al mezclador. Transporte de arrastre: Y por último el transporte llevará todo el material pesado para ser mezclado. Mesa de mando y PLC: Comandando todo ese sistema siempre debe existir una mesa de mando que es el equipamiento donde estarán registradas todas las recetas de la planta industrial, y es por esa mesa que el operador controlará el pesaje de los ingredientes. El PLC es responsable de hacer la comunicación del sistema de la fábrica con el programa que gestiona el inventario y las finanzas de la empresa es él que enviará los informes de cuánto fue consumido por día o cuántas bateladas ocurrieron para que la empresa pueda dar baja en el stock. Fuente: Ferraz Maquinarias

Info Mercado

Info Mercado

1+ MIN

15/12/2017

Ferraz entrega Extrusoras a Nicaragua y Paraguay

Durante el mes de Diciembre, la empresa Ferraz Máquinas estará entregando una línea de extrusión completa para PetFood al Grupo Mántica, con sede en Nicaragua. El Grupo hará su debut en el 2018 como productor de raciones para mascotas y confió el montaje de su planta a Ferraz. La empresa de gran renombre y tradición en Nicaragua, el Grupo Mántica posee una fuerte influencia en el sector de caña de azúcar y en el procesamiento de sésamo. En el último mes del año, la empresa de Ribeirão Preto estará entregando una extrusora a otro importante cliente, Schroeder & Cia., con sede en la ciudad de J. E. Estigarribia, en Paraguay. El tradicional grupo paraguayo actúa en el segmento de alimentos balanceados para bovinos, ovinos, aves, cerdos, peces y ya posee también una línea completa para mascotas. Las dos empresas, referencia en sus respectivos países, confiaron en la reputación alcanzada por Ferraz no sólo en el mercado nacional, sino también en más de 20 países, para los que la empresa ya exporta. Fuente: Ferraz

Info Mercado

Info Mercado

2+ MIN

27/09/2017

Ferraz Entrega dos Líneas de Extrusión al Grupo FVO

Ferraz tuvo el honor de ser elegido para suministro integral de dos líneas de extrusión para la nueva unidad de producción de raciones del Grupo FVO en Rialma (GO). Además del diseño y suministro de todos los equipos, Ferraz también fue elegido para el suministro de los paneles eléctricos y de automatización de la planta, así como el montaje e instalación de todos los equipos y accesorios. Los productos suministrados cuentan con todas las innovaciones incorporadas a lo largo de los últimos años por la empresa, las cuales abogan por lo adelantos más importante en el campo de nuevas tecnologías, que apuntan a aumentar la productividad, disminuir el costo de producción y ofrecer mejores condiciones para el mantenimiento de los productos El Grupo FVO es cliente de Ferraz desde la década de los 90 y ya manifestó su preferencia por los equipos fabricados en Ribeirão Preto con la adquisición de líneas de extrusión en sus unidades de Brasilia, Pirassununga y ahora, Rialma, siendo hoy uno de los mayores grupos en el sector Brasileño Siendo un gigante nacional en la producción de alimentos para mascotas, FVO Alimentos invirtió R $ 12 millones en la construcción de la nueva fábrica de Goiás, generando así progreso y nuevos empleos en el Distrito Industrial de Rialma. La planta tiene capacidad para producir raciones para gatos y perros. Además, el grupo también posee una moderna fábrica en Goiana (PE), adquirida por terceros, y que también cuenta con equipos Ferraz. El grupo además produce raciones húmedas, golosinas para perros y gatos y en el sector de cereales sigue siendo uno de los mayores actores en el sector de almacenamiento de granos. Ya son más de 17 años de experiencia y dedicación al segmento de raciones, enfocados en las principales etapas de vida de los animales y es por ello que producen sus diferentes marcas como ZUPPY, DUDOGS, BOMGUY, FANNY, CHANIN, PURUCA especialmente elaboradas para satisfacer cada una de las necesidades nutricionales. Ferraz se siente extremadamente orgullosa de participar en el crecimiento de tan importante actor del mercado brasileño de raciones animales. Fuente: Ferraz Máquinas Contacto: Claudia Pagano Email: [email protected]

Tendencias

Tendencias

1+ MIN

14/09/2017

Simposio Ferraz Maquinaria - Edición Paraguay

El evento tuvo lugar el 25 de agosto en Asunción en Paraguay, otra edición del Simposio de Fabricación de Raciones Extrusadas y Peletizadas de Ferraz Maquinarias. Una vez más, el evento fue éxito, como sucediera en las ediciones de Honduras, Nicaragua y República Dominicana. El Simposio tuvo apoyo de las empresas Interconsult, representante de Ferraz en el país y de FECOPROD, Federación de Cooperativas de Producción Ltda. Alexsander Cruz, de Ferraz, fue el responsable de presentar la charla, aclarar dudas e informar sobre mejoras de procesos y entrada a nuevos mercados. Verdaderamente se esclarecieron muchas dudas y se recibieron muchos elogios de los participantes del Simposio. Fuente: All Extruded

Tendencias

Tendencias

1+ MIN

19/07/2017

Simposio de Ferraz Máquinas y Bioingeniería en Argentina

Conjuntamente con CAENA y Bioingeniería, representante de Ferraz Máquinas en Argentina y Uruguay, se celebrará en la primera quincena del mes de Septiembre un Simposio- Taller destinado a las empresas de nutrición animal. En este simposio se abordarán temas sobre todos los aspectos de las plantas de alimentos balanceados en cuanto a Maquinarias y Procesos Industriales, dentro del marco de asesoramiento técnico y capacitación a Plantas. Esta será una buena ocasión para presentar la línea de productos Ferraz y el potencial de trabajo de la empresa, la cual está presente en más de 30 países del mundo y que cuenta con el 63 % del mercado Brasilero, quien de la mano de Bioingeniería llega a la Argentina y Uruguay para asociarse en proyectos agro-industriales. https://www.youtube.com/watch?v=CkoJ1rA5iv4 Actualmente se realizan los ajustes finales del evento, por lo que pronto estaremos brindando la fecha exacta y sede del simposio. All Extruded aprovechó la visita a CAENA para realizar unas notas a Oscar Diez, Gerente de Ventas Internacionales de Ferraz y Oscar Bertero, Director de Bioingeniería quienes hacen referencia al evento de CAENA y al Simposio - Taller organizado por ambas empresas. https://www.youtube.com/watch?v=z9bndvuRFIg Fuente: All Extruded

Info Mercado

Info Mercado

1+ MIN

06/06/2017

Sinergia entre Bioingeniería y Ferraz Maquinarias

"BioIngeniería brinda un servicio integral para plantas productoras de alimentos de alta calidad aliándose a empresas lideres como Ferraz para una mejor calidad en equipamientos y servicios. Ferraz Maquinarias abarca el 63% del mercado de mascotas de Brasil con equipamiento y tecnología. Hoy desarrollan en Argentina y Uruguay un trabajo en conjunto con BioIngeniería para brindar equipos específicos para la producción de alimentos balanceados, asesoramiento técnico, desarrollo de los proyectos y atención post venta. Esta sinergia entre Ferraz y BioIngeniería permite optimizar resultados, potenciar equipos, desarrollar proyectos especiales y aumentar la calidad de los productos que fabrican sus clientes" https://www.youtube.com/watch?v=piL2sapnHCQ Fuente: All Extruded

Envasado

Envasado

1+ MIN

16/05/2017

Lanzamiento de Embolsadora Ferraz en Expo Pet Food 2017

Mayor Eficiencia y Precisión para su Fábrica ¡La Familia de Equipos Ferraz ha crecido! La Expo Pet food 2017 fue el lugar indicado para el lanzamiento de nuestra Embolsadora Electrónica Modelo E-1-E | Modelo E-2-E. La nueva adición a nuestra línea de embolsadoras aporta mayor precisión y confiabilidad en conjunto con el mejor costo-beneficio del mercado. EMBOLSADORA MECÁNICA Modelo EM-1 El modelo manual permite embolsar de 10 a 60 kg. (Modelo, capacidad bolsas/hora.) EMBOLSADORA ELECTRÓNICA Embolsadora lineal automática con 1 o 2 volquetes de peso. Modelo E-1-E | Modelo E-2-E Indicada para bolsas de boca abierta de papel, polietileno o rafia. Peso de 8 a 25 kg de raciones con densidad de 400 kg / m3. Volumen útil de cada balanza: 90 litros. Peso a través de células de carga y compuertas con accionamiento neumático para descarga del producto en la boca de embolsamiento. Sistema de embolsamiento automático con fijación a través de cilindro neumático. ¡Haga su presupuesto y mejore su producción! Fuente: All Extruded

Info Mercado

Info Mercado

2+ MIN

29/03/2017

Obras Terminadas de Ferraz en el Exterior

FERRAZ fue la Empresa Responsable de la Nueva Fábrica de Matsuda en Ceará A finales del año pasado, Matsuda abrió otra planta, esta vez en Ceará, en São Gonçalo do Amarante. La obra estuvo a cargo de Ferraz Máquinas, una adaptación y expansión de las instalaciones existentes y equipamientos en general como silos de dosificación, extrusores y secadores La nueva empresa ha construido área de 6.600m² y el área total es de 60mil m². La capacidad de producción llega a 20 toneladas / hora de alimentos a base de harina y 6 toneladas / hora de alimentos extrusados. Ferraz desarrolla toda la parte de adaptación, diseño y suministro de equipamiento como: el Dispositivo para el Control de la Densidad del Alimento Extrusado, un Sistema de Aplicación de Colorantes, Elevadores para Silos de ensacado de productos terminados, un Transportador Redler para Silos, Silos Multipartículas para el almacenamiento del producto extrusado y Tanques de almacenamiento y aplicación de líquidos La actual planta es capaz de producir alimento extrusado para el mercado de mascotas y acuícola y además cuenta con el dispositivo desarrollado por Ferraz que permite la producción de alimentos extrusados para camarón, un lanzamiento que Matsuda está trayendo a esta unidad. Agripac Ecuador inaugura obra desarrollada por Ferraz Máquinas Otro punto a destacar a cargo de Ferraz es que acaba de inaugura en Ecuador la Planta de Agripac, la mayor red de la agricultura del país, con 165 sucursales repartidas por todo el territorio. Ferraz ha desarrollado una fábrica completa en la ciudad de Guayaquil, que producirá raciones extrusadas para el mercado de mascotas, además de producir alimento para camarones. La capacidad de producción de la planta es de aproximadamente 4000 kg / hr. Con esta nueva planta, Ferraz se consolida en el extranjero y amplía su mercado de exportación. Fuente: All Extruded

Info Mercado

Info Mercado

2+ MIN

31/10/2016

Ferraz Máquinas: Bimestre de Inauguraciones y Ferias