Desarrollar un plan adecuado debido a la importancia y prominencia de la seguridad de los alimentos para mascotas en la atmósfera actual, hemos decidido continuar la discusión sobre seguridad de nuestro último número de The Extru-Technician. Al comenzar este viaje, el primer paso será el desarrollo y la aplicación de un plan adecuado de HACCP (análisis de peligros y puntos críticos de control).

El HACCP es un método ampliamente aceptado para controlar los peligros que se emplea en muchos sistemas de gestión de la seguridad alimentaria. Cuando comience su investigación, lo más probable es que encuentre algunos sistemas comunes, por ejemplo, SQF (Alimentos de Calidad Asegurada), BRC (Consorcio minorista británico) e ISO (Organización internacional para la estandarización). Seleccionar y desarrollar el tipo correcto de sistema y plan HACCP para su mercado y productos es tan importante como el plan en sí.

En el momento de esta publicación, aún no se ha desarrollado un conjunto de reglas legislativas específicas y documentadas con respecto al uso de HACCP en los EE. UU. Destinada a los alimentos para mascotas. Lo que sí vemos son los productores de alimentos para mascotas que adoptan los formatos existentes según lo exige el Título 9 del CFR Parte 417 (Código de Regulaciones Federales) para la industria de alimentos para humanos.

Dentro de estos formatos, el desarrollo e implementación de un plan HACCP se puede dividir en un conjunto de pasos muy básicos (también llamados principios).

7 Principios del HACCP

Ya sea que los llame pasos o principios, los componentes clave deben ser los mismos para cada plan HACCP:

- Analizar el proceso en busca de peligros potenciales

- Identificar puntos críticos de control (PCC)

Marketplace

- Establecer un límite crítico para cada PCC

- Establecer procedimientos de seguimiento de los PCC

- Desarrollar acciones correctivas

- Establecer procedimientos de verificación

- Desarrollar procedimientos de mantenimiento de registros

Paso 1. Analizar el proceso en busca de peligros potenciales

Este paso tiene tres etapas clave:

1. Enumere todos los peligros potenciales. Observe cada componente y paso de sus operaciones, incluidos, entre otros, los siguientes:

- Materias primas e ingredientes

- Actividades de procesamiento

- Equipamiento

- Métodos de almacenamiento / distribución

- Contaminación microbiana

- Parásitos

- Contaminación Química

- Residuos ilegales de plaguicidas

- Descomposición

- Toxinas naturales

- Uso no aprobado de aditivos alimentarios o colorantes

- Presencia de ingredientes no declarados que pueden ser alérgenos.

- Peligros físicos

2. Evalúe todos los peligros potenciales para determinar la gravedad y la probabilidad de que ocurran. Considere la seriedad del efecto y:

- Susceptibilidad de los consumidores objetivos

- Impacto de problemas secundarios

- Magnitud de la duración de la enfermedad y / o lesión

- En ausencia de control, ¿el peligro dañará, lastimará o matará a sus consumidores? ¿Por qué o por qué no?

Probabilidad de ocurrencia. Si no se controla adecuadamente, ¿qué probabilidades hay de que el peligro tenga un efecto en estas áreas?

- Asociación con ingrediente / producto

- Método de preparación en la instalación

- Condiciones durante el transporte

- Condiciones de almacenamiento previstas

- Probables pasos de preparación antes del consumo

3. Determine si es necesario abordar cada peligro en el plan HACCP.

- Eliminar los de baja severidad y / o probabilidad de ocurrencia

- Incluya todos los peligros importantes, basados en la gravedad y la "probabilidad de que ocurran".

- Justifica tus decisiones

- Recuerde que este es un proceso difícil, a menudo subjetivo

- Mantenga un registro de todos sus hallazgos y deliberaciones durante este paso, incluso los peligros que termine por no incluir en el plan.

Probabilidad de ocurrencia. Si no se controla adecuadamente, ¿qué probabilidades hay de que el peligro tenga un efecto en estas áreas?

- Asociación con ingrediente / producto

- Método de preparación en la instalación

- Condiciones durante el transporte

- Condiciones de almacenamiento previstas

- Probables pasos de preparación antes del consumo

Paso 2. Identificar los puntos críticos de control (PCC)

Si se considera significativo, pasando todos los criterios especificados en el paso 1, un peligro debe ser controlado por un CCP. El punto en un proceso que es el último paso en el que se puede aplicar una medida de control y que es esencial para prevenir o eliminar un peligro específico para la inocuidad de los alimentos o reducirlo a un nivel aceptable es el PCC para ese peligro o proceso.

Recuerde, un PCC define el tipo de peligro y la ubicación del proceso. Un punto de control regular y no crítico en un proceso generalmente no está relacionado con la seguridad, sino con el mantenimiento de la calidad o el cumplimiento normativo. Un punto de control crítico tiene que ver con la seguridad. Los ejemplos podrían incluir medidas como:

- Tamizado para eliminar cuerpos extraños

- Emplear tratamiento térmico para destruir patógenos.

- Usar un detector de metales para alertar sobre contaminantes metálicos.

Un plan adecuado de HACCP debería terminar con solo cinco CCPS. Si tiene más, es probable que no todos sean críticos, es decir, relacionados con la seguridad. Al elegir una pequeña cantidad de PCC, puede concentrar sus recursos en los lugares donde tienen el mayor impacto. Esta es la esencia de HACCP.

Consejo: consulte el Título 9 del Código de Reglamentaciones Federales, Parte 417 (Código de Regulaciones Federales) para conocer lo que la FDA requiere en los planes HACCP de alimentos para humanos.

Paso 3. Establecer un límite crítico para cada PCC

¿Cuál es el punto de referencia operativo que garantiza que el peligro ha sido identificado y eliminado del proceso? Ese es un límite crítico: el valor máximo y / o mínimo al que debe controlarse un parámetro biológico, químico o físico.

Básicamente, un límite crítico establece el límite absoluto entre lo seguro y lo inseguro. Por lo tanto, al identificarlos, debe tener en cuenta los límites de seguridad alimentaria, no los operativos. Concéntrese en los estudios realizados en su propia planta o en otras. Otras fuentes de datos incluyen:

- Directrices gubernamentales, como el Codex

- Publicaciones universitarias

- Revistas y publicaciones científicas

- Expertos de la industria, incluidos sus principales proveedores.

- Investigación

Paso 4. Establecer procedimientos de monitoreo de PCC

Formalmente, este paso se define, según el NACMCF (1997), como la realización de una secuencia planificada de observaciones o mediciones para evaluar si un PCC está bajo control y producir un registro preciso para su uso futuro en la verificación.

La única forma de garantizar que los PCC estén funcionando es monitorearlos constantemente. La pérdida de control debe identificarse lo antes posible. Asegúrese de que sus procedimientos incluyan las "cuatro W más H": quién, qué, cuándo, dónde y cómo monitorear.

Uno de los errores más comunes con este principio es el 'cuándo', particularmente cuando el monitoreo no es continuo o es periódico. Algunos puntos básicos a considerar incluyen:

- Intervalo (debe ser lo suficientemente corto para detectar posibles desviaciones)

- Frecuencia (no debe ser demasiado complicadas para el proceso)

- Cantidad de variabilidad en el parámetro

- Qué tan cerca está el parámetro operativo del límite de control

- Cuánto producto está dispuesto a sacrificar

Consejo: El NACMCF (1997) tiene definiciones e información útiles, incluso sobre el monitoreo de puntos críticos de control y las acciones correctivas.

Paso 5. Desarrollar acciones correctivas

¿Qué hace si surge un problema y un PCC se sale de control? Como se menciona en la página 4, la seguridad de los alimentos para mascotas aún no está regulada en los EE. UU., pero cualquier regla establecida por la Administración de Alimentos y Medicamentos (FDA) probablemente seguirá las regulaciones de alimentos para humanos. Por ejemplo, la FDA requiere acciones correctivas documentadas (AC) en los planes de HACCP de alimentos.

Como mínimo, según NACMCF (1997), los procedimientos de CA descritos en el plan HACCP deben:

- Determinar y corregir la causa del incumplimiento. ¿Cómo se superó o no se alcanzó el límite crítico? Si corresponde, determine la causa raíz, no el "síntoma".

- Determine la disposición del producto no conforme. ¿Fue identificado y aislado, reelaborado o destruido?

- Registre las acciones correctivas y la causa de las mismas que se han tomado. En otras palabras, ¿cómo se corregirá o abordará esta situación para evitar que vuelva a ocurrir?

Para la alimentación humana, los requisitos de la FDA son exhaustivos y pueden resultar onerosos. Por ejemplo, de acuerdo con el Título 9 del Código de Reglamentaciones Federales 417.3 (Acciones correctivas):

- El plan HACCP debe describir las acciones correctivas que se tomarán y asignar la responsabilidad de tomar acciones correctivas, para garantizar:

- Que se identifique y elimine la causa de la desviación.

- El PCC tendrá el control después de que se tomen las medidas correctivas.

- Que se establezcan medidas para prevenir las recurrencias y ningún producto que sea dañino para la salud o adulterado de otra manera como resultado de la desviación ingresa al comercio (nota especial: debe ser "firmado" por personal documentado en el plan y es procesable en un tribunal de justicia si se determina que no es cierto)

Paso 6. Establecer procedimientos de verificación

La verificación debe ser continua y responder a esta pregunta básica: "¿Lo estamos haciendo bien?" Sus procedimientos deben abordar dos cuestiones:

1. - ¿Se está ejecutando realmente todo lo que planeamos? Las actividades destinadas a responder a esta pregunta deben incluir:

- Monitoreo visual (en vivo o grabado)

- Revisión de registros

- Auditoría interna

Consejo: Título 9 del Código de Reglamentaciones Federales 417.3 describe los requisitos exhaustivos de la FDA para las acciones correctivas en los planes HACCP de alimentos para humanos.

2. - ¿Se están obteniendo realmente los resultados deseados? Las medidas para responder a esta pregunta deben incluir:

- Prueba del producto terminado

- Analizar las quejas de los clientes

- Pruebas desafiantes (simulando un evento de seguridad y monitoreando el desempeño del sistema)

Consejo: Encuentre más información en HACCP: Un enfoque sistemático para la seguridad alimentaria del Instituto de Procesadores de Alimentos, www.fpi-food.org .

Paso 7. Desarrollar procedimientos de mantenimiento de registros

Esto es bastante sencillo: necesita documentación escrita de que se está llevando a cabo el plan HACCP. La documentación debe incluir todas las actividades y discusiones que ocurrieron durante los primeros seis pasos y todas las actividades y decisiones en curso dentro del plan HACCP.

Ya existen muchos buenos ejemplos y herramientas para la documentación. Para obtener ideas, consulte:

- Proveedores clave u otros socios comerciales que ya utilizan HACCP

- Libros de texto, como HACCP: A Systematic Approach to Food Safety, cuarta edición, Food Processors Institute, disponible en www.fpi-food.org o www.amazon.com

- La Alianza Internacional HACCP, organizada por el Dr. Kerry Harris en Texas A&M University, www.haccpalliance.org/sub/ index.html.

- Ser proactivo

Nuevamente, es importante recordar que actualmente no existe una legislación de seguridad en la industria de procesamiento de alimentos para mascotas. La FDA simplemente declara ahora que los proveedores de alimentos para mascotas deben producir productos libres de Salmonella.

Si la FDA implementa reglas sobre alimentos para mascotas, lo más probable es que copie los protocolos establecidos para la industria de alimentos para humanos. Por ejemplo, con los alimentos, las pruebas de todos los PCC deben ser probadas y verificadas por un laboratorio externo, fuera de las instalaciones de producción. Mientras las muestras estén siendo probadas por este tercero, el producto no se puede distribuir ni vender. Piense en los desafíos logísticos y de almacenamiento que pueden surgir.

Depende de los productores de alimentos para mascotas desarrollar su propia estrategia o sistema. Si no es así, seguramente la FDA lo hará.

Fuente: Extru Tech

Te podría interesar: Los carbohidratos en la dieta de tu animal de compañía: así funcionan según la ciencia

Sobre la empresa

Sobre la empresa

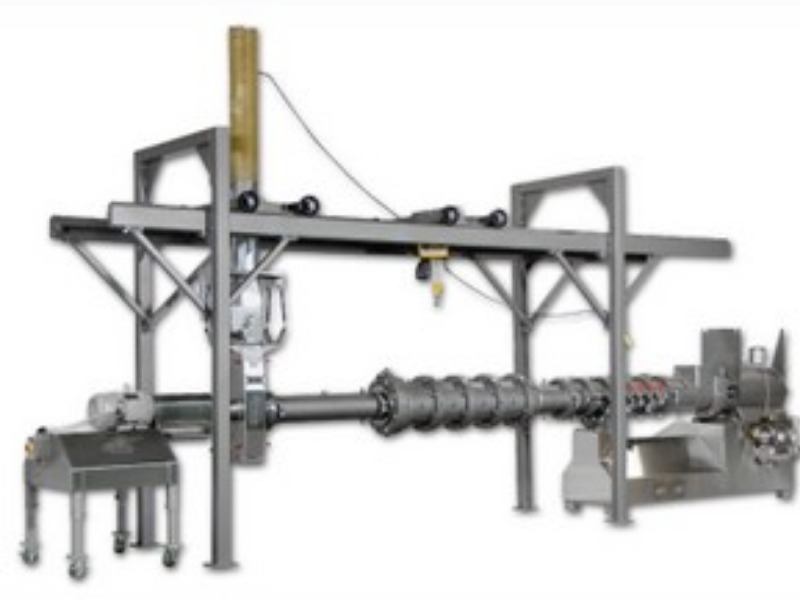

Fundada en 1985, Extru-Tech® ha instalado numerosos sistemas de extrusión en todo el mundo, diseñados para la producción de alimentos para humanos, alimento para mascotas, alimentos acuícolas y productos para la alimentación animal.

Extru-Tech® también mantiene la reputación de suministrarle a la industria de extrusión, piezas de repuesto de inmejorable calidad.

Extru-Tech® actualmente produce y comercializa una de las líneas más completas de extrusión. Además, ofrecen una línea completa de equipos auxiliares y soluciones de equipos a medida para procesos especializados