Con los P & ID y los diseños preliminares de equipos completos, es hora de enfocarse en las utilidades de la instalación. Uno de los errores más comunes al diseñar una instalación es no dimensionar adecuadamente los equipos utilitarios.

Muchas veces las utilidades de plantas se sub-dimensionan; esto, a su vez, afecta el rendimiento de la fábrica y lleva a mejoras costosas y costos excesivos. Para operar una instalación de Pet food con eficiencia, debe realizarse una evaluación completa de cada servicio durante la etapa de proyecto, con el fin de garantizar que los recursos estén disponibles para realizar la instalación.

Ferraz presta toda la asesoría necesaria para los clientes en términos de sistemas de generación de vapor, de aire comprimido y eléctrico.

Sistema de generación de vapor - Al dimensionar los sistemas de vapor, no sólo el vapor del proceso debe ser incluido en los requisitos para la caldera, otros usuarios del vapor también necesitan ser incluidos. Por ejemplo, se necesita una pequeña cantidad de vapor para la descarga de la caldera.

El vapor también puede ser necesario para estaciones de lavado de mangueras, sistemas de limpieza, revestimientos de grasa o para la producción de calor. Todas estas cargas adicionales deben tenerse en cuenta antes de que la caldera sea dimensionada.

Otra consideración importante al tratar con un sistema de vapor es incluir una revisión del sistema de condensado. El tamaño y la ubicación del sistema de condensado son extremadamente críticos al diseñar un sistema de vapor.

Se debe seguir los procedimientos apropiados para asegurar que haya una capacidad de retención adecuada en la tubería de vapor, considerando las cargas de condensado durante el arranque.

Además, la ubicación de la tubería es importante en torno a las válvulas de control y los equipos de proceso críticos para garantizar que el equipo y la instrumentación no se dañen y para garantizar que haya un calor adecuado disponible para el proceso. También se debe hacer una revisión del dimensionamiento de la tubería de condensado para garantizar que haya capacidad adecuada para el retorno del condensado.

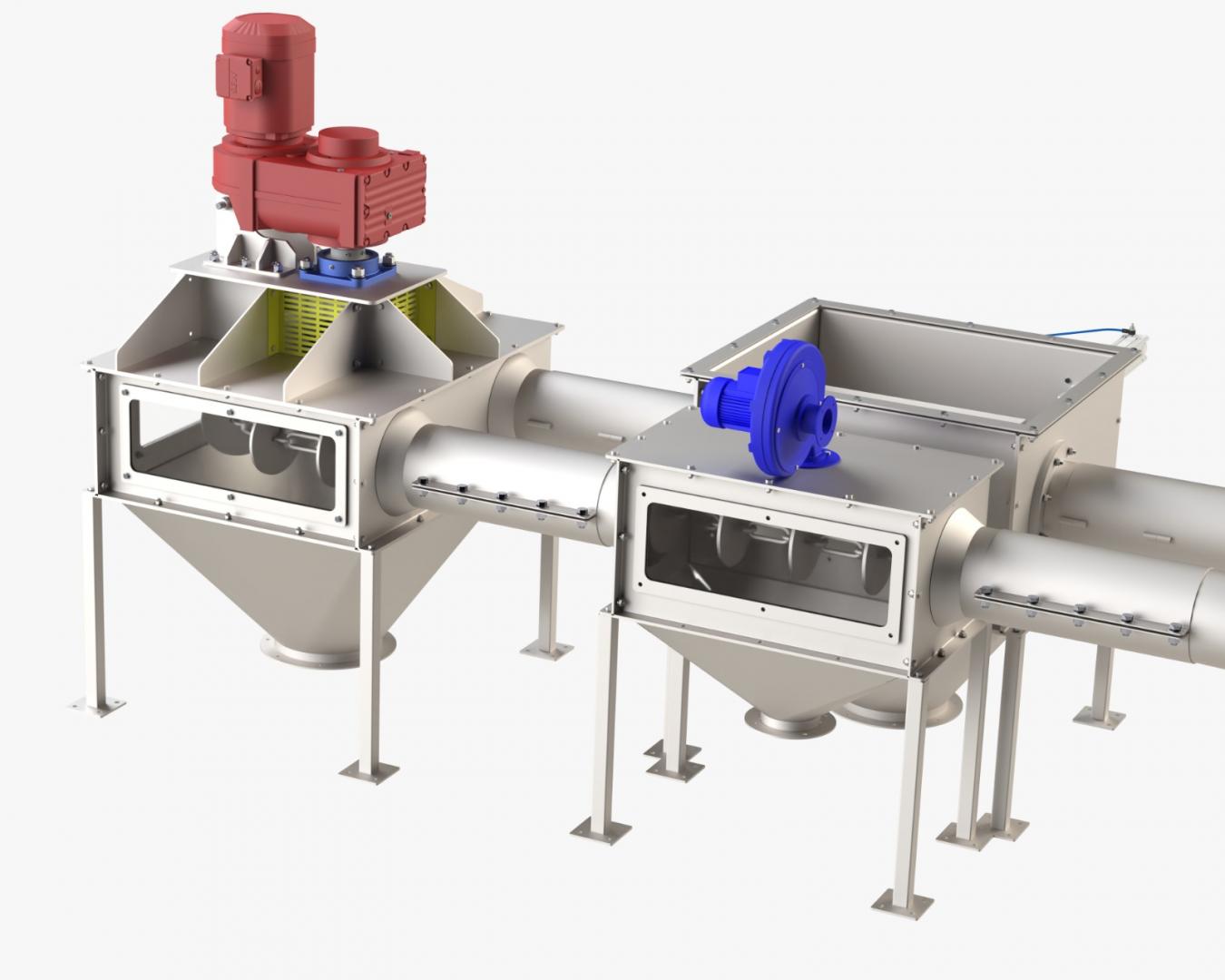

Estimado de consumo de vapor para las Peletizadores, Extrusores e Secadores de Ferraz:

Marketplace

Los sistemas de aire comprimido: El dimensionamiento del sistema de aire comprimido generalmente es directo y simple de hacer; sin embargo, hay algunas cosas que deben ser consideradas para minimizar los costos del ciclo de vida y los dolores de cabeza en el camino. Al dimensionar un sistema de aire comprimido, simplemente sumar todos los usuarios y seleccionar un compresor puede costar tiempo y dinero. Una revisión seria del tipo de compresor y sistema de control del compresor ciertamente traerá resultados bastante positivos en el futuro.

La mayoría de los nuevos compresores tienen su propio sistema de control, lo que puede reducir los costos de energía del compresor. Estos ahorros normalmente pagan por los costes iniciales adicionales en los primeros doce meses de operación. Además del compresor, hay algunos accesorios que necesitan ser considerados en todo el paquete de aire comprimido. Por ejemplo, los secadores de aire, los receptores de aire y el correcto dimensionamiento de los tubos también pueden ayudar a reducir los costos del ciclo de vida y mejorar la confiabilidad en toda la instalación.

El secador de aire elimina la humedad del aire comprimido y evita congelaciones en la tubería en invierno, además de reducir la corrosión y fallos en instrumentos y válvulas. La ubicación adecuada de los receptores de aire y el dimensionamiento del tubo evitarán el tiempo de inactividad debido a la falta de flujo de aire comprimido debido a los usuarios de alto volumen.

Sistema eléctrico – Así como contamos con una lista de motores en el proyecto del proceso, la primera cosa que se debe calcular son los requisitos eléctricos totales de la instalación. Esto significa que todas las cargas eléctricas previstas deben añadirse para comprobar que los centros de control de subestación, transformador, llaves de conexión y control de motores (CCM) están diseñados para acomodar estas cargas. Este proceso debe incluir toda la iluminación, sistemas HVAC, requisitos de oficina, requisitos de laboratorio y, más importante, los requisitos eléctricos del proceso.

Con todo totalizado, el mejor enfoque es discutir la carga necesaria con la compañía de energía local para decidir cómo se proporcionará la instalación. La fábrica debe poseer un lugar para la instalación del transformador y también proporcionar todo el conducto y cableado del polo para el transformador y el conmutador. La discusión con la compañía de energía local debe cubrir todos estos principios para que todo sea definido de antemano.

Una vez que la energía es traída al CCM, se debe desarrollar un plan maestro para los locales de las salas eléctricas. Estas salas eléctricas se pueden alimentar desde el conmutador principal o, si la instalación es lo suficientemente grande, se puede alimentar por un transformador separado con un conmutador.

Independientemente de eso, en una instalación de procesamiento, la idea es localizar las salas eléctricas de modo que puedan reducir la longitud del cableado del CCM para los motores. También es muy importante localizar los CCM y los paneles eléctricos en una sala separada, para que el equipo no tenga que ser diseñado para el lavado. Consulte los códigos locales antes de diseñar cualquier nuevo sistema para ahorrar en cualquier error costoso que pueda tener que corregirse después de la instalación.

Ejemplo de diseño de Ferraz mostrando la carga eléctrica por equipo por separado, además del total de la fábrica:

Autor: Ferraz

Fuente: All Extruded

Te podría interesar: Extru-Tech y su mirada integral sobre el futuro del procesamiento

Sobre la empresa

Sobre la empresa

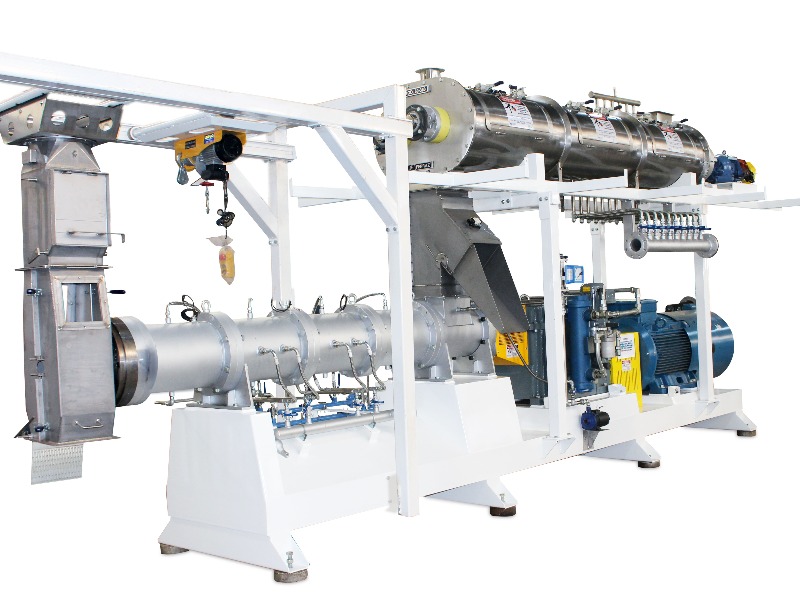

FERRAZ es líder del mercado nacional brasileño en la producción de equipos para la industria de nutrición animal y exporta sus productos para otros países. Con sede en la ciudad de Ribeirão Preto, São Paulo – Brasil, su planta cuenta con 70.000 metros cuadrados, la empresa diseña, fabrica, ensambla e instala líneas completas de equipos para la producción de alimentos balanceados para animales: Harina, Peletizado y Extruído.

Con un crecimiento en el mercado internacional, Ferraz diseña, fabrica, ensambla e instala líneas completas de producción de alimento balanceados de los tipos: Harina, Extruidos y Pellet además de ofrecer servicios de capacitación, puesta en marcha, automatización, suporte técnico y repuestos de rápida entrega.

Pensando en satisfacer cada vez mejor, a partir de ahora la compañía está ofreciendo, además de todos los equipos para la fabricación de alimentos para animales, la parte estructural del edificio donde están instaladas estas fábricas.

Este nuevo servicio incluye todo lo que concierne a la estructura metálica: pilares, tejas, cierre lateral, entre otros. Correrán por cuenta del cliente sólo obras civiles necesarias: las paredes internas, fundación y piso.

Además de la tranquilidad de no preocuparse por este importante paso de su proyecto, el cliente tiene la facilidad de dejar la responsabilidad a un único proveedor de confianza, prácticamente la totalidad de su proyecto.

Una vez más, Ferraz da un paso por delante de la competencia, aprovechando en la conquista de la gran razón del éxito de la compañía: El cliente.

Noticias

24/06/2022