Resulta que este segundo caso mencionado conduce irremediablemente al primer caso. Esto es desastroso, especialmente en una fábrica de extrusión.

En una operación que cuenta con equipos costosos, pesados, con mayor tecnología como es el caso de una fábrica de PET FOOD / AQUAFEED, el resultado de esta "política" (o falta de ...) son costos crecientes de gastos de fábrica, y paros de producción que pueden reducir drásticamente el % de uso del tiempo disponible de las máquinas. Y esto es crítico para el proceso de extrusión ... No sirve de nada hacer 10 toneladas por hora de producción en una extrusora si funciona solo el 50 o 60% del tiempo ...

Como si el excesivo número de intercambios por el gran portafolio de productos y la necesaria limpieza del sistema no fuera suficiente, un equipo averiado provoca un "Mantenimiento de Emergencia", y esto se traduce en pérdida de capacidad de producción, No Conformidades, e incluso la pérdida de ventas...

En la mayoría de los casos, el Departamento de Mantenimiento (cuando existe) es evaluado por varios criterios visibles: Tiempo perdido en Producción por mantenimiento de emergencia, Costo de mano de obra en Mantenimiento, Costo de repuestos y equipos, Gastos derivados de Mantenimiento.

Lamentablemente, estos dos últimos elementos pueden recortarse arbitrariamente para mostrar "buenos resultados" que pueden mantenerse durante períodos cortos sin mucha dificultad. A la larga, la falta de un mantenimiento adecuado aumentará el costo de producción y perjudicará al Servicio al Cliente...

Una vez asumí la Dirección de una fábrica que llevaba algunos años sin un programa de Mantenimiento Preventivo efectivo, y además del número insuficiente de empleados en Mantenimiento, durante un tiempo la administración anterior incluso había recortado el gasto en lubricantes.

Lo hicieron para mostrar bajos costos en el sector, debido a la disputa que existía entre las fábricas...

Hice la asociación mental de esta fábrica con una "anciana" rebelde en su juventud, que ya había sufrido tres infartos... Solo estaba tratando de "subir una escalera" (cargando volumen de producción) y la anciana consiguió quedar atrapada en el medio del camino, sentada y sin aire... La cosa salió mal, el equipo se descompuso en secuencia, el servicio al cliente fue terrible y nuestra moral como empresa antes que ellos estaba por debajo del nivel del piso.

Pero lo peor de todo fue el hecho de que no estábamos cumpliendo con el presupuesto de volumen de ventas, y cuando se le cobró al equipo de campo por esto, la respuesta fue: '¿Cuál es el punto de venta? La fábrica no puede entregar… ' Y luego vino una letanía de quejas individuales…

Me tomó como un año poner las cosas en orden, y sin duda tuve que extrapolar -mucho- el presupuesto de los gastos de mantenimiento, hasta reemplazar algún equipo que estaba en pésimo estado, además del punto de reparaciones... (Inversiones en activos fijos).

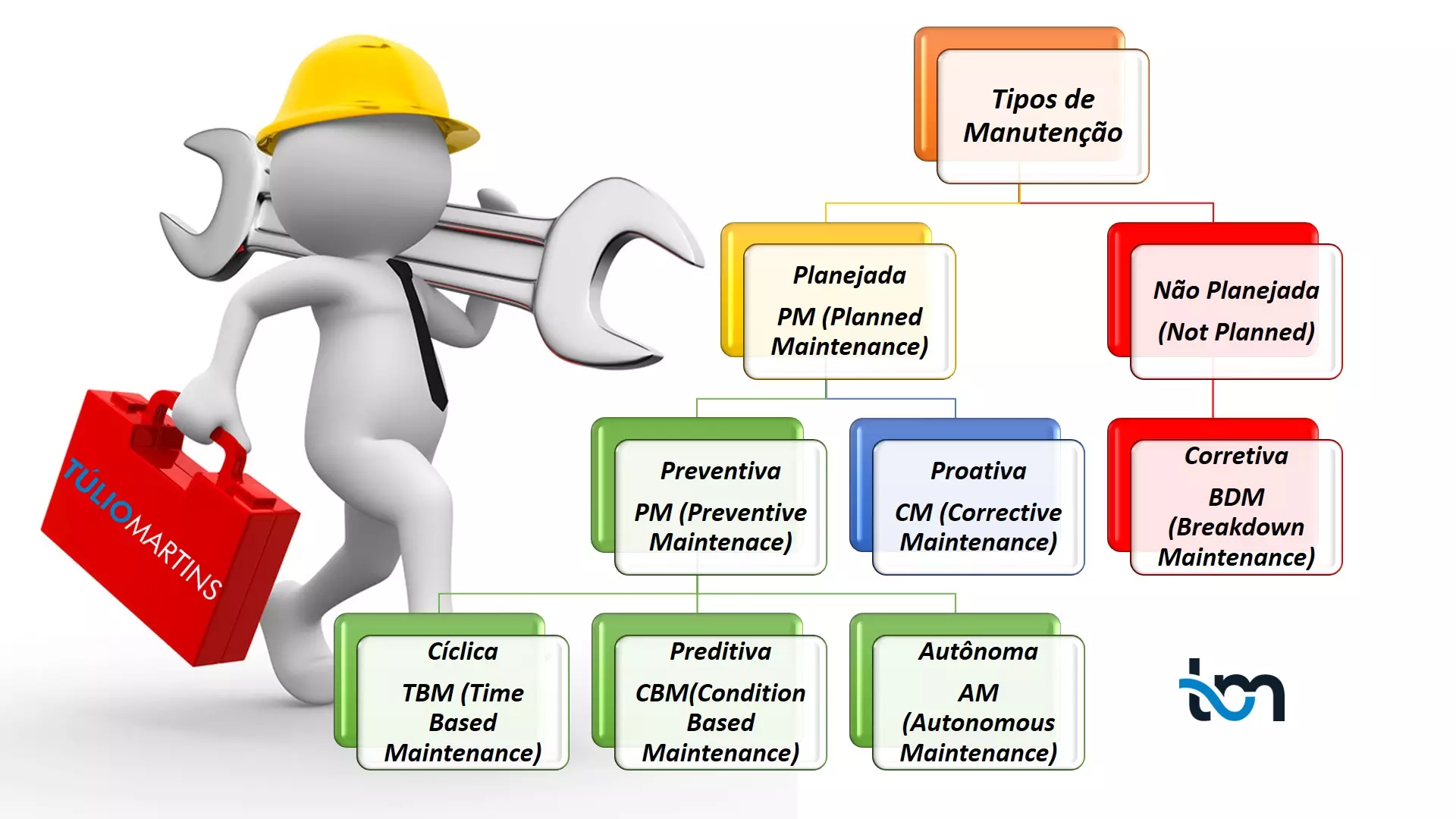

¿Qué es el mantenimiento preventivo?

Se trata de reparaciones de equipos dentro de un PLAN escrito, teniendo en cuenta:

a-) Índice de confiabilidad de cada máquina.

b-) Las recomendaciones técnicas de los fabricantes de equipos.

c-) Puntos planteados por los responsables de las inspecciones de forma periódica (Órdenes de inspección preventiva), y que en su conjunto tienen como objetivo evitar que los equipos tengan que ser sometidos a intervenciones de EMERGENCIA que generen paradas de producción no programadas.

¿Qué es el programa de lubricación?

'El Programa de Lubricación Ideal' es aquel que certifica, con el mínimo de recursos y gastos, que cada equipo que requiere lubricación recibe el LUBRICANTE CORRECTO, LA CANTIDAD CORRECTA y EN EL INTERVALO DE TIEMPO RECOMENDADO'.

EL PROGRAMA DE MANTENIMIENTO / LUBRICACIÓN

Hay software de control de lubricación y mantenimiento de máquinas, algunos tan costosos, completos y llenos de funciones que serían más adecuados para la inspección preventiva de un Boeing 767 ...

Pero para quienes no cuentan con el tiempo o el personal de mantenimiento y asistentes necesarios para implementar un software de este tipo, aquí hay un consejo de 6 PASOS, de bajo costo y bajo gasto de recursos / tiempo del Gerente de Producción, utilizando hojas de cálculo Excel.

1-) Haga una lista detallada de todos los equipos de su fábrica.

2-) Prepare una tabla en Excel, para eventualmente imprimir en formato ISO A0 (1189 mm x 841 mm) - divídala en filas y columnas.

3-) En la primera columna ponga la lista de todos sus equipos - sucederá que un equipo complejo requerirá algunas líneas adicionales solo para ello.

Ej.: En la extrusora: agregue líneas para el sub-elemento de rodamiento, línea para el sub-elemento de eje / alineación, sub-elemento de desgaste de rosca y revestimiento, sub-elemento de cambio de aceite de la caja de cambios, etc.

4-) En la segunda columna, el encabezado es la indicación de la frecuencia de verificación, lubricación, alineación, etc. de cada equipo y subelemento (D = diario, S = semanal, Q = quincenal, M = mensual, BA = bianual, A = anual)

4-) Haz otras 52 columnas, cada una correspondiente a una semana del año.

5-) Con el manual del fabricante del equipo en la mano, marque con una 'X' las semanas en que el equipo debe ser lubricado / inspeccionado.

Ejemplo: En el ítem ACONDICIONADOR, sub ítem BEATERS, la frecuencia de verificación de desgaste y el ángulo es anual, por lo que en esta línea en particular, solo habrá 1 (una) 'X' indicando en qué semana del año harás esto - al menos.

Agregue los elementos correspondientes a los edificios de la fábrica a la tabla...

6-) Si no tiene un Supervisor de Mantenimiento (esto es muy común), coloque este cuadro en su oficina y la hoja de cálculo en su computadora, y enfrente usted mismo la tarea de comandar y monitorear este programa de lubricación y mantenimiento preventivo.

Haga un modelo de ORDEN de mantenimiento: se utilizará para preventivos y correctivos. Si realiza mantenimiento sin orden de trabajo, no podrá controlar el desempeño de su personal en cuanto al gasto de horas, e incluso solicitar más recursos de personal para su Director si tiene "Horas de mantenimiento vencidas".

En resumen: use los Manuales de la Máquina, y no sólo para encontrar el código de un rodamiento que se ha descompuesto...

Este consejo de un programa preventivo y de lubricación de 6 pasos en Excel puede parecer anticuado para algunos, pero la realidad es que la mayoría de las plantas de PET FOOD lo enfrentan. Es bastante diferente al visto en las multinacionales, que tienen equipos completos de mantenimiento para hacer controles.

Autor: José Fernando Raizer

Te podría interesar: Pureza en productos pet food: Innovando con separadores magnéticos

Sobre el autor

José Fernando RaizerDesde abril de 2002 - Director de Raizer Consultoria, Projetos e Trainings ltda. Miembro del Comité Técnico del Colegio Brasileño de Nutrición Animal Ponente en el Colegio Brasileño de Nutrición Animal - CBNA Redactor de artículos técnicos periódicos para las revistas PET FOOD BRASIL (Editor Stilo), INDUSTRIAL POULTRY AND INDUSTRIAL SWINECULTURE (Editor Gessuli), y ALL EXTRUDED MAGAZINE - Argentina De marzo de 1994 a septiembre de 2001: Director de Producción e Ingeniería en Agribrands PURINA BRASIL (7 fábricas).

Contenidos del editor

Proceso Elaboración

26/07/2024