13/07/2018

Introducción a la Nutrición de Caninos y Felinos - 1ra Parte

La nutrición de mascotas tiene aspectos fundamentales que deben considerarse antes de elegir algún alimento o una dieta específica. Para esto, el mercado ofrece alternativas las cuales es preciso aprender a diferenciar de acuerdo con su objetivo, ya sea como suplemento o como alimento completo balanceado. El método de procesamiento y la calidad de los ingredientes son aspectos fundamentales que influyen en la calidad del alimento.

De acuerdo con lo anterior, existen diferentes categorías de alimentos como Económicos, Premium y Súper-Premium que varían en la calidad de su materia prima, digestibilidad, palatabilidad y relación costo beneficio. Existen alimentos que están segmentados en su mayoría de acuerdo con los requerimientos de cada etapa de vida como cachorros, adultos en mantenimiento, animales gerontes (mayores de 7 años), animales gestantes, lactantes, entre otros.

Hay un desarrollo relativamente nuevo de dietas orgánicas, naturales, vegetarianas y de ingredientes crudos que día a día gana más participación del sector. Por último, es importante poder evaluar de manera objetiva atributos de marca como completamente balanceado, palatabilidad, digestibilidad y contenido energético óptimo.

Introducción

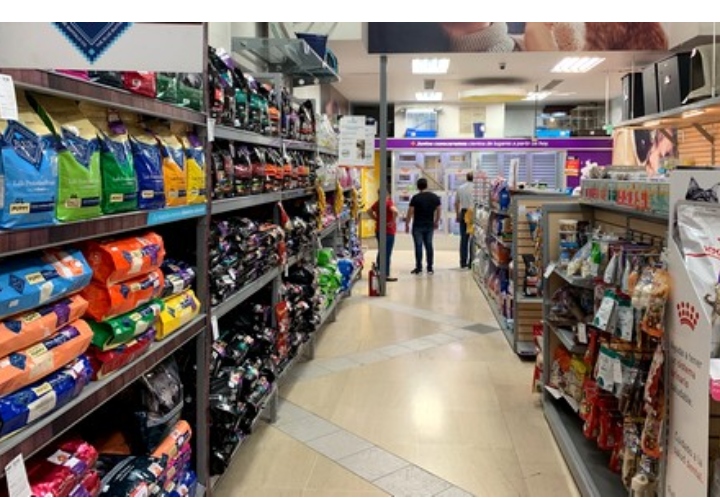

A mediados del siglo XIX, la alimentación de los perros y gatos era realizada mediante el suministro de sobras de comida humana o dietas preparadas en casa. Hoy en día, los alimentos comerciales para mascotas, comprometen aproximadamente el 90% del espacio en las tiendas de mascotas. Esta evolución se debe en gran parte al avance y conocimiento que se ha desarrollado en aspectos de nutrición tanto de gatos como de perros. En algunos países como Estados Unidos, la mayoría de los propietarios de Mascotas alimentan a sus animales de compañía con concentrados comerciales. Estos productos varían de acuerdo con el método de proceso usado, los ingredientes incluidos, su contenido de humedad (pequeñas diferencias en el contenido de humedad afecta enormemente el contenido de materia seca del alimento húmedo) y los métodos de preservación (McKey, 1993).

Los alimentos también pueden ser clasificados de acuerdo con su contenido nutricional, el propósito para el cual son formulados y la calidad de los ingredientes que estos poseen. Para el contexto latinoamericano, existen diferencias en cuanto a la cantidad de animales que reciben alimentos balanceados comerciales. Por ejemplo en ciudades como Bogotá, Medellín, Cali y Pereira, hay aproximadamente 1 millón de perros (Fundación Veterinaria para la Seguridad Social de la Mascota (FVSSM), 2005; Herrera-Giraldo, 2008) de los cuales, un gran porcentaje, es alimentado con sobras de alimentos humanos.

Aunque no existe un censo completo en Colombia sobre población de perros y gatos, hay un porcentaje relativamente menor con respecto a los animales alimentados con sobras que consumen concentrado y es el que maneja la dinámica del sector de alimentos concentrados para mascotas en el país. Lo anterior se traduce en que debido a que al año los colombianos están invirtiendo cerca de 300 mil millones de pesos en alimentos, representado unas ventas totales de 125 mil toneladas (Revista Dinero, 2010).

Es por esto que el estado, avances y tendencias de la nutrición para animales de compañía dependen en gran medida del país donde se analice. Para el caso de Colombia, hay un gran reto en poder disminuir la brecha entre animales que se alimentan con sobras y aquellos que reciben alimento balanceado. Una dieta basada en sobras de alimentos humanos tiene consecuencias negativas para la salud de la mascota.

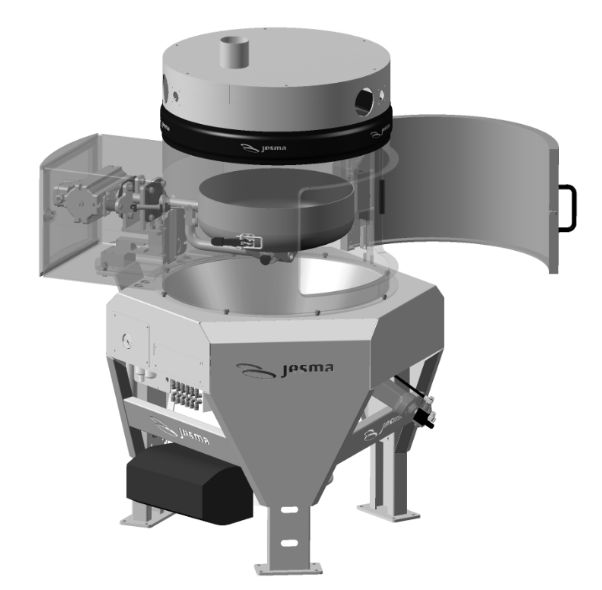

De acuerdo con Hand, Thatcher, Remillard, Roudebush y Novotny (2010), hay tres formas básicas de alimentos para mascotas: secos, semi-húmedos y húmedos.

Alimentos Secos

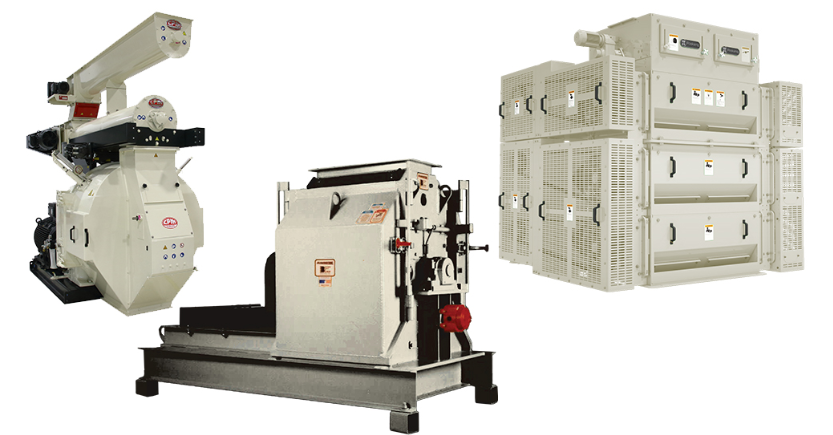

Los alimentos secos contienen entre 3 a 11% de agua. El alto contenido de materia seca de estos alimentos permite la expresión de diferentes conceptos de formulación (Crane, Griffin y Messent, 2000). Esta categoría incluye alimentos extruidos, galletas, croquetas horneadas, entre otros. La mayoría de galletas para perros y gatos son horneadas, las cuales no tienen un componente balanceado de nutrientes.

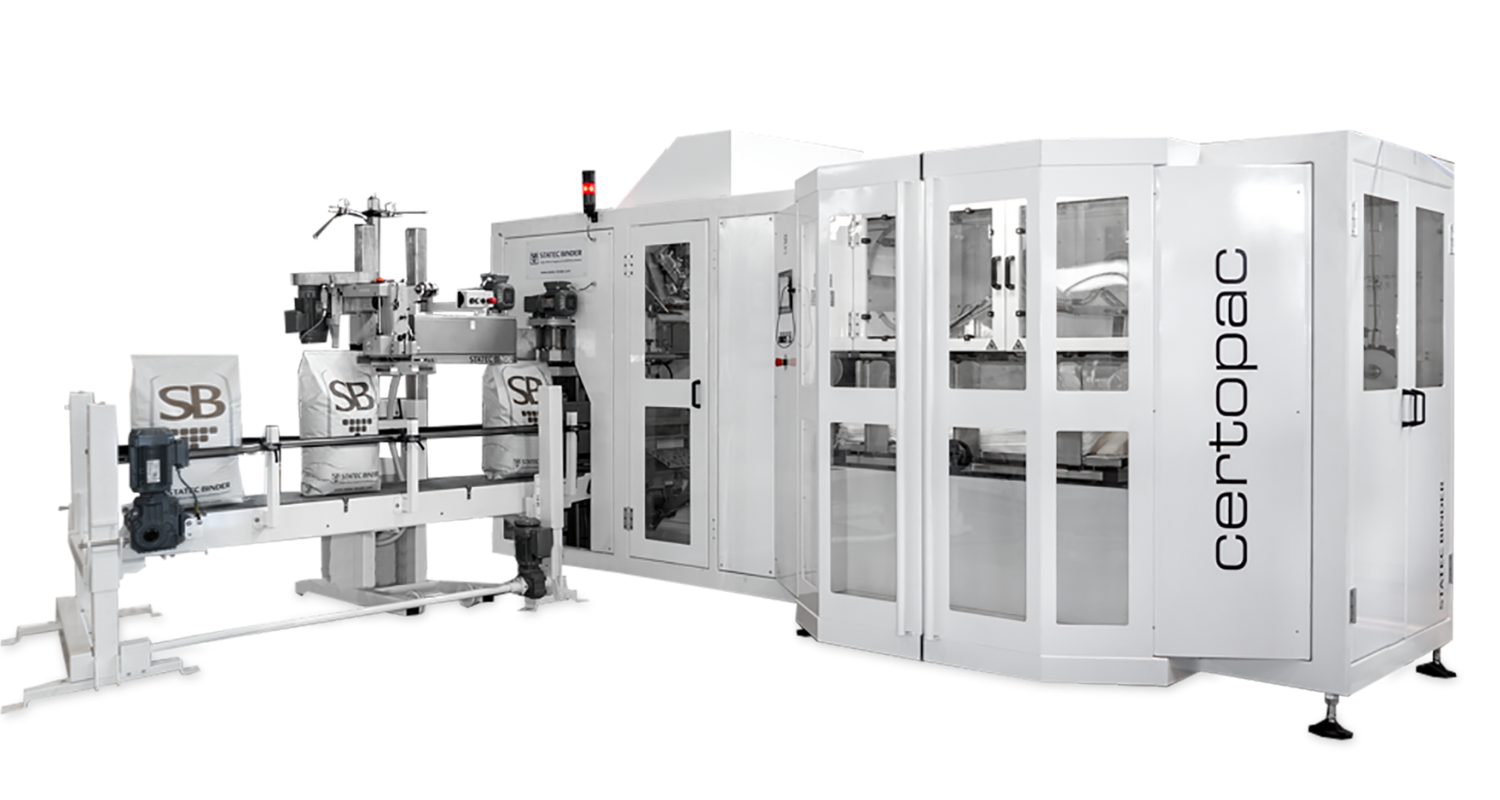

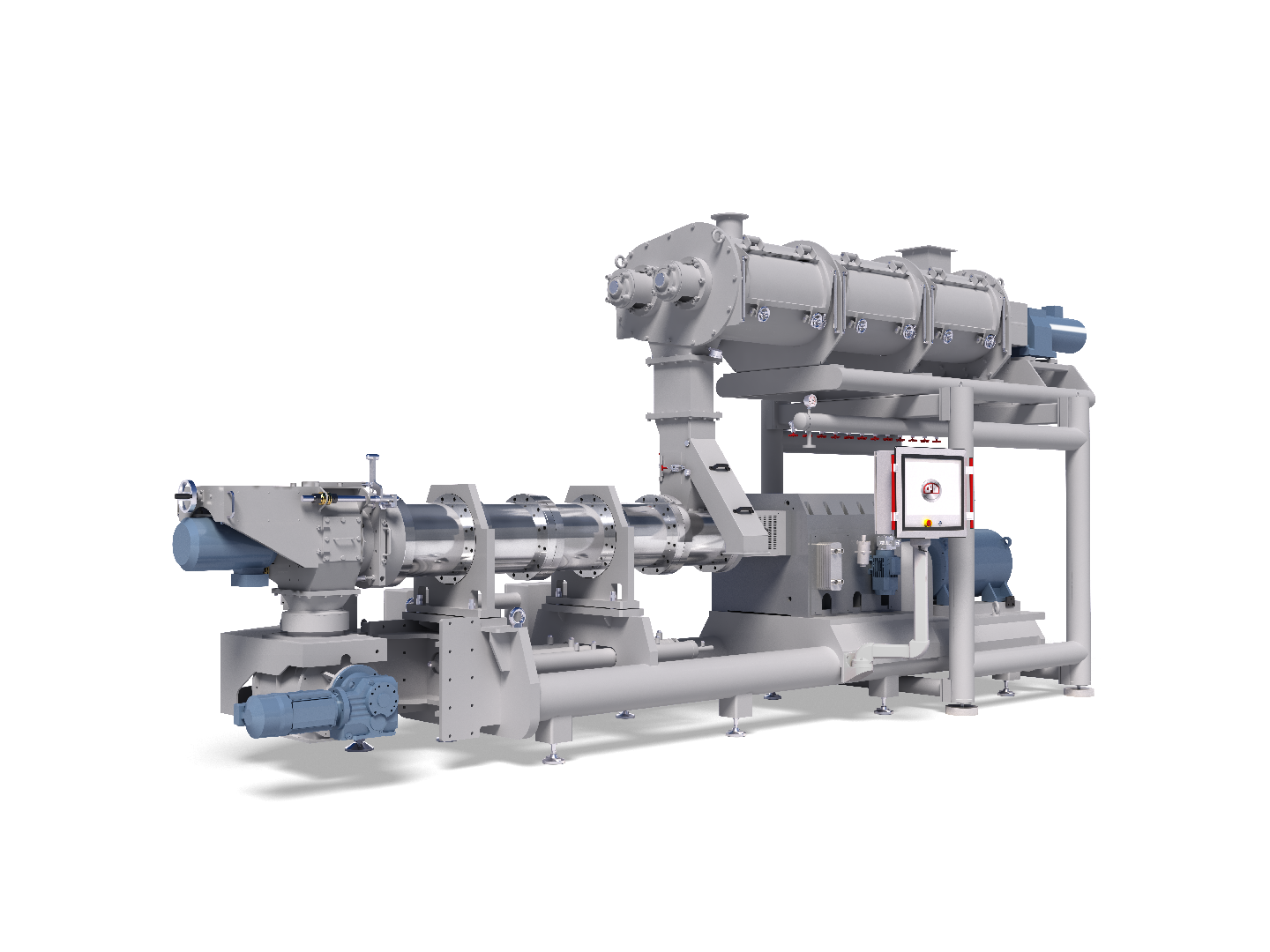

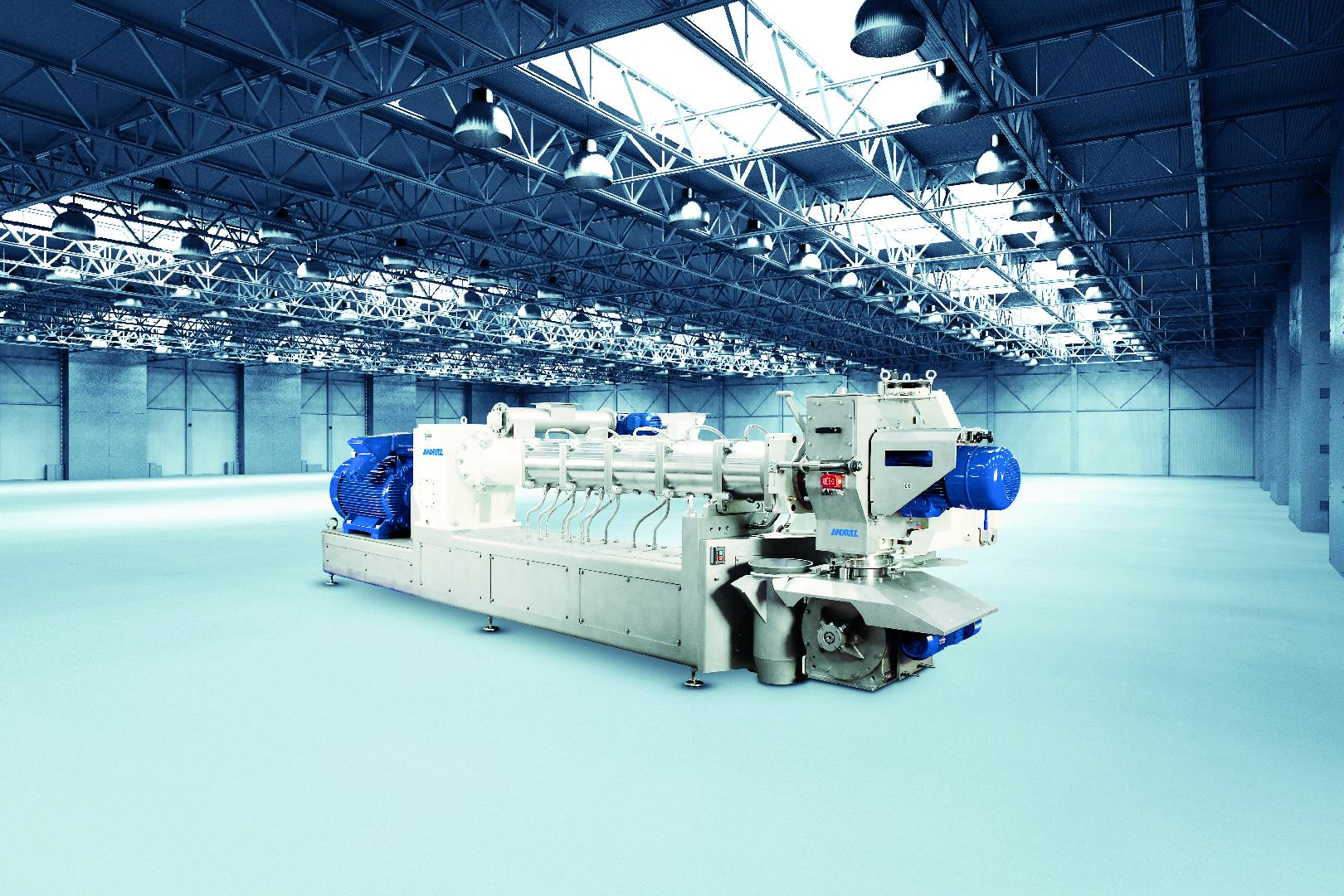

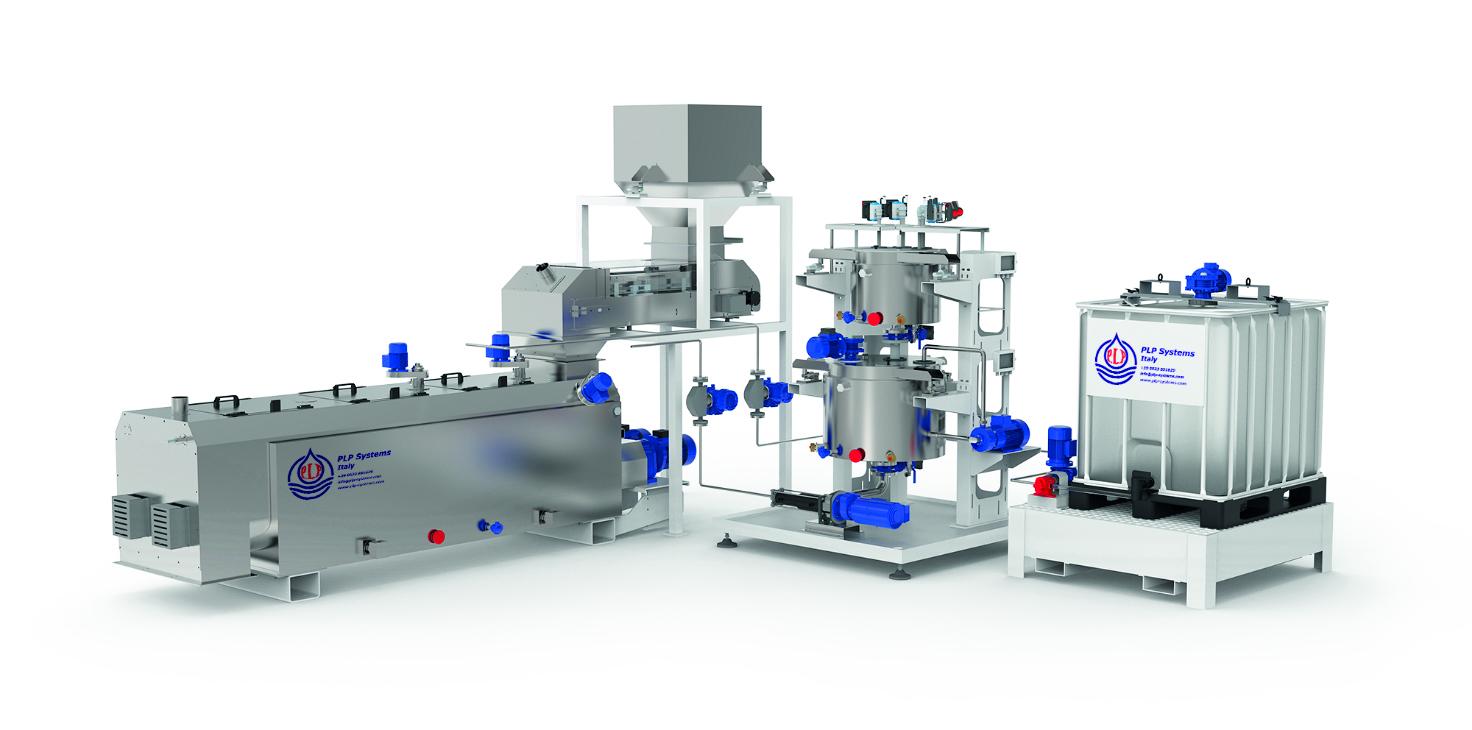

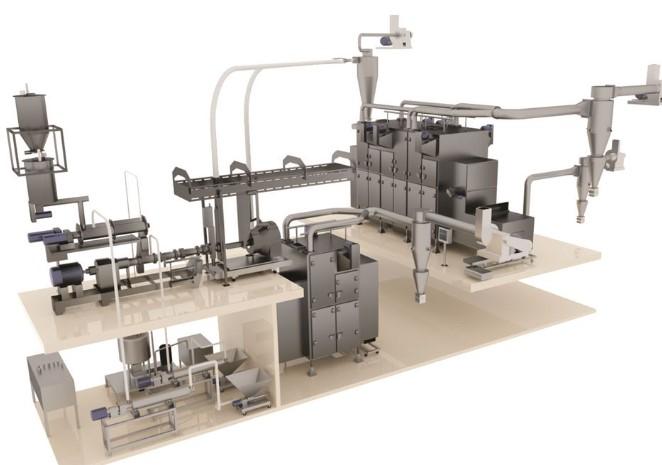

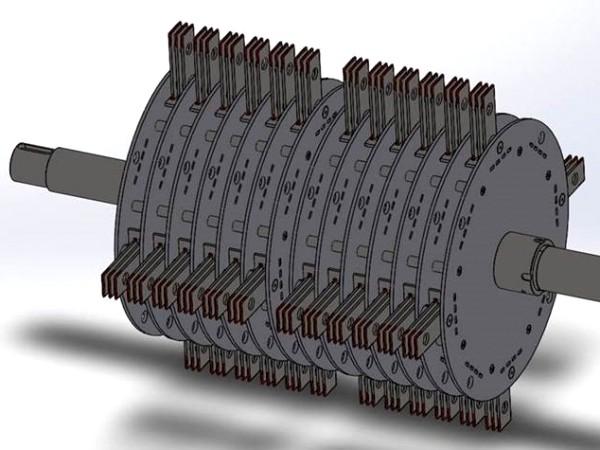

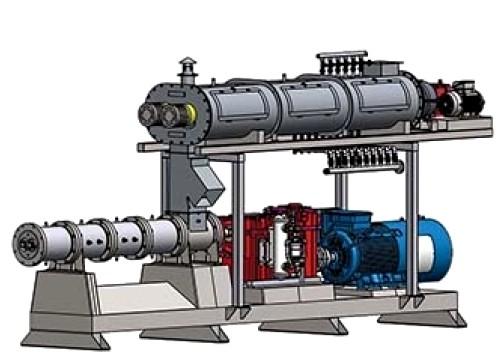

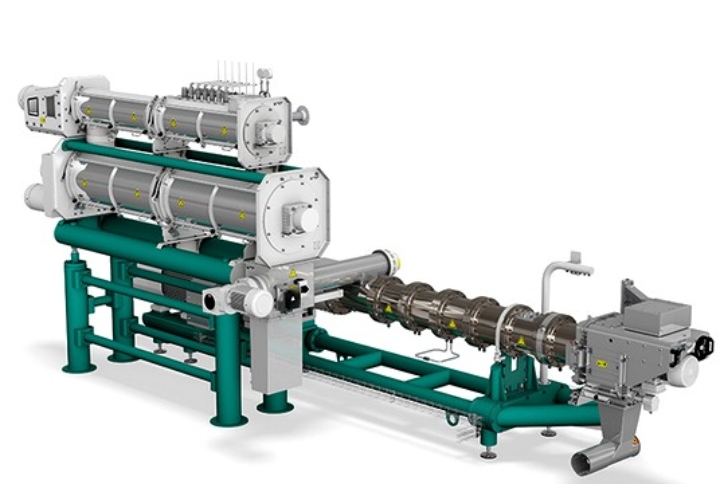

Además, tanto los alimentos horneados como los peletizados, han venido siendo reemplazados por productos extruidos. El proceso de extrusión consiste en la mezcla de todos los ingredientes de la fórmula en forma de masa, los cuales son cocinados bajo condiciones de altas presiones y temperaturas que van desde los 80°C hasta 150°C (Lankhorst, Tran y Hacenaar, 2007).

La extrusión ocasiona una rápida cocción de los almidones dentro de la masa incrementando la digestibilidad y palatabilidad. Dichas ventajas son debidas a la propiedad de los almidones para aumentar su gelatinización, la cual se logra con hidratación en presencia de altas temperaturas y donde puede existir concomitantemente presión.

Lo anterior provoca la destrucción de la región cristalina y el aumento del volumen original de la molécula (Parker y Ring, 2001). Al final,se logra la solubilización de la amilosa por el rompimiento tanto de los puentes de hidrógeno entre ésta y la amilopectina (los cuales son tipos de almidón como de la matriz proteína almidón y por lo tanto un incremento en la susceptibilidad a la degradación enzimática (Tester, Karkalas y Qi, 2004), en especial, por hidrólisis en monómeros de glucosa para posterior absorción de las células epiteliales del intestino delgado (Cowieson, 2005).

Como consecuencia, se logra un mejoramiento en la digestibilidad del almidón el cual es uno de los ingredientes importantes en el aporte energético en la dieta de los perros (Kienzle, Dobenecker y Eber, 2001a).

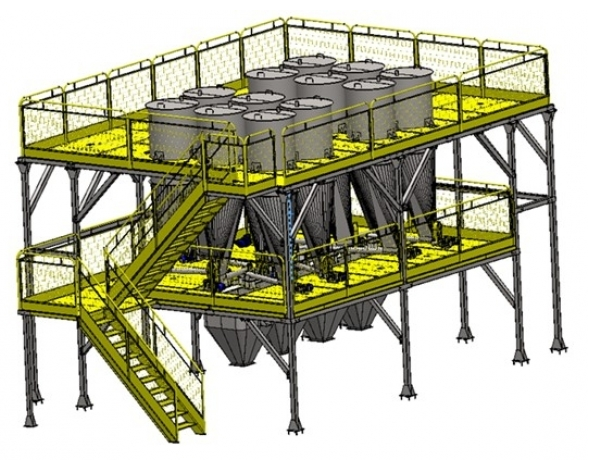

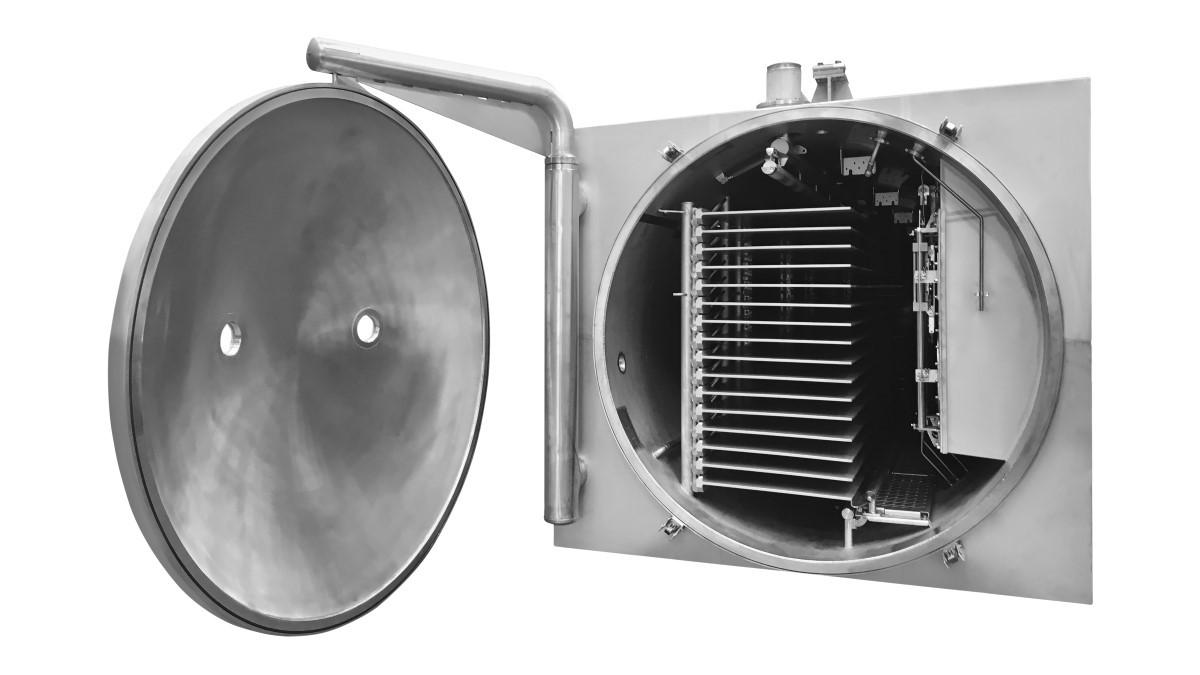

Posteriormente, pasa el alimento al secador para disminuir su humedad hasta valores cercanos al 12%, aunque el limitante principal lo constituye el parámetro de actividad de agua o AW del alimento, el cual consiste en la relación entre la presión de vapor del alimento y del agua destilada bajo condiciones similares (Beuchat, 1983).

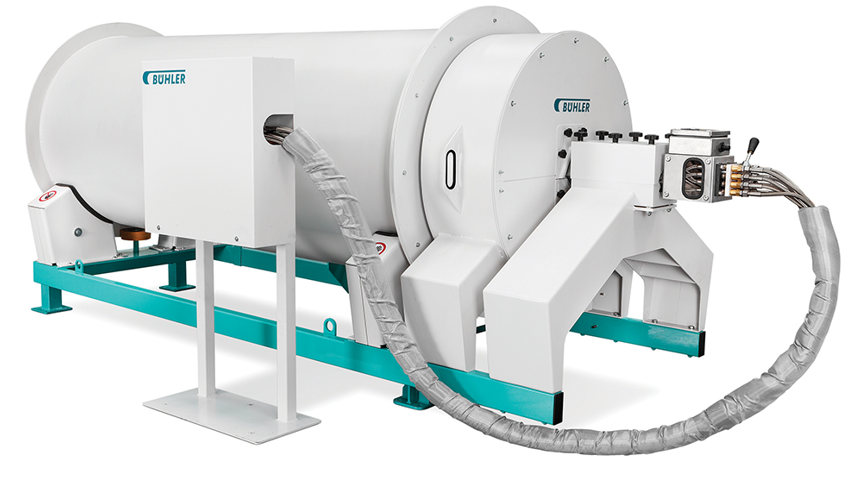

En la práctica se interpreta como la cantidad de agua disponible para crecimiento de microrganismos en el alimento. Dicho parámetro debe estar en un rango inferior a 0,6 y debe ser analizado en asocio con la humedad ambiental. Luego, el alimento es sometido a un enfriador para aplicar grasa y potenciadores de palatabilidad en forma de spray en un tambor rotatorio.

El tratamiento térmico y el almacenamiento ocasiona pérdidas en algunos nutrientes como vitaminas, los cuales se compensan con la inclusión de una mayor cantidad de estos o con procesos especiales de protección como la micro-encapsulación.

La temperatura también esteriliza el alimento y el bajo contenido de humedad previene el crecimiento bacteriano y de hongos. Los ingredientes más frecuentemente usados en dietas para mascotas incluyen materias primas como granos, carne, pollo, pescado, leche y sus derivados, grasas o aceites vegetales, vitaminas y minerales. La densidad calórica varía entre 3000-4500 kilocalorías (Kcal) de energía metabolizable (EM) por kg de alimento seco.

El contenido energético y proteico para gatos es ligeramente más alto que el de los perros. Suministrar alimento seco balanceado tiene ventajas grandes porque estos productos son más económicos que los alimentos húmedos o semi-húmedos, son bien almacenados y preservados para evitar contaminaciones con microorganismos patógenos y se pueden comprar cantidades para espacios de tiempo prolongados.

Existe la creencia que los alimentos secos proporcionan beneficios en cuanto a la higiene dental. No obstante, un estudio en caniches no halló correlación entre la forma del alimento y la progresión de la enfermedad (Hoffman y Gaengler, 1996). Como desventaja, se puede mencionar su nivel inferior de palatabilidad aun en presencia de materias primas con digestibilidades aceptables (Harlow, 1997).

Alimentos Húmedos

Existen dos tipos de alimentos húmedos. Aquellos que dan una nutrición completa y alanceada y aquellos que son un suplemento dietario ya sea en forma de galleta o productos enlatados. Los húmedos balanceados contienen mezclas de ingredientes tales como carnes, pollo, pescado o sus subproductos, cereales, proteínas vegetales texturizados, vitaminas y minerales para hacer el producto nutricionalmente completo.

Los productos enlatados basados en carne y que son complementarios se diferencian porque no tienen vitaminas y minerales agregados. Dichos alimentos no son formulados para tener una alimentación completa y balanceada.

Muchos propietarios de mascotas agregan a los alimentos secos alimentos húmedos pues su alto contenido de grasa aumenta la palatabilidad de la mezcla. Aunque los alimentos secos son bastante palatables, muchos propietarios creen que los animales se aburren de comer siempre lo mismo en la misma forma.

En general los alimentos húmedos son más palatables y digestibles por su mayor contenido de grasa y proteína (Tabla 1). Cuando los alimentos húmedos son medidos en materia seca, el contenido de EM varía entre 3500-5000 kcal/kg. El contenido de grasa va desde 20% al 32% y lo niveles de proteína desde 28% al 50%. Estos alimentos contienen una menor proporción de carbohidratos (Association of American Feed Control Officials AAFCO, 2008). El contenido de humedad promedio es del 75%. Algunas de las ventajas de estos alimentos son su larga vida de anaquel y su aceptabilidad.

Los alimentos húmedos gourmet para gatos no siempre son nutricionalmente completos y están compuestos de tejidos animales como pescado, camarones, atún, o hígado. Son vendidos en pequeñas porciones para ser servidos como premios para la mascota. Esto puede ser peligroso ya que a diferencia de los perros que tienen comportamientos alimenticios de consumo de una extensa variedad de alimentos, los gatos son más propensos a la neofobia, rechazando aquellos alimentos a los que no han sido expuestos desde cachorros. Algunos gatos por ejemplo solo aceptan un tipo de comida durante toda la vida (Bradshaw, Healey y Thorne, 2000;Stasiak, 2001). Esto puede traer problemas si la comida aceptada por el gato no es un húmedo del tipo balanceado. En general, los productos húmedos de tipo gourmet deben ser usados como suplementos más no como una dieta total.

Alimentos semi-húmedos

Los alimentos semi-húmedos contienen 15% a 30% de humedad y son hechos de materias primas como tejidos animales frescos, granos, grasas y azúcares simples. Son más suaves en textura que los alimentos secos, lo cual contribuye a su aceptación y palatabilidad para algunos animales. Existen varios métodos de preservación para aumentar su vida media y para prevenir la contaminación por hongos y bacterias. La inclusión de humectantes tales como sales, azucares simples, glicerol y jarabe de maíz reducen la actividad de agua del alimento lo cual previene la contaminación con micro-organismos. También se usan algunos preservantes como sorbato de potasio, el cual evita el crecimiento de hongos y levaduras.

Se añaden también ácidos orgánicos que disminuyen el pH y por lo tanto el crecimiento bacteriano. El contenido promedio de EM de los alimentos semi-húmedos está entre 3000-4000 Kcal/ kg en materia seca. Contiene entre 20-28% de proteína y de 8 a 14% de grasa en materia seca. La proporción de carbohidratos es similar a la del alimento seco (Tabla 1). La diferencia radica en que los alimentos semi-húmedos poseen carbohidratos simples mientras que en los alimentos secos predominan los almidones.

Galletas y golosinas

Las galletas y golosinas se han vuelto muy populares entre los propietarios de mascotas los cuales las suministran a las mascotas como un premio y manifestación de afecto más no como alimento balanceado. La alimentación y el cuidado de la mascota durante su crianza dándole golosinas especiales generan sentimientos positivos que mejoran la expresión del afecto. Las golosinas son también usadas para el entrenamiento de mascotas como refuerzo positivo, para premiar ciertas conductas deseadas o para el mejoramiento del status sanitario como por ejemplo la salud bucal (Morgan, 1997).

Aunque el beneficio emocional es el estímulo principal del propietario para comprar una golosina para su mascota, la palatabilidad y aceptabilidad es crucial. Los propietarios son poco conscientes del valor nutricional de la golosina porque están más pendientes de su aceptación.

Las primeras golosinas para mascotas fueron en forma de galletas horneadas. Hoy en día, hay un sinnúmero de golosinas de diversas formas, tamaños y colores. Actualmente, los propietarios buscan golosinas con sabores y aromas que enloquezcan y seduzcan a la mascota.

En general las golosinas son altamente atractivas para las mascotas y son más costosas que otros alimentos. Gran parte de este costo se debe al esfuerzo desde las áreas de mercadeo para llamar la atención de los propietarios de mascotas.

Un estudio realizado en 1000 hogares de Estados Unidos reveló que el 80% de los dueños de los perros utilizaban alimentos humanos o sobras de mesa como premios y casi de 9 de 10, respondieron que daban de comer premios o bocadillos preparados comercialmente (Better Homes and Gardens Consumer Panel, 1991).

Una segunda encuesta concluyó que cerca del 60% de los perros recibían premios de alguna forma y el 30% recibía carne o jugo de carne (Slater, Robinson y Zoran, 1995).La investigación de mercado indica que más del 90% de los propietarios de perros que compran marcas comerciales de alimentos les dan este tipo de premios.

Clasificación de los alimentos para mascotas

Además de la clasificación de los alimentos por el tipo de proceso, estos pueden ser clasificados con respecto a su calidad global, tipo de ingredientes, disponibilidad y costo. Los más conocidos son los alimentos Premium, SúperPremium y Económicos.

Alimentos Premium y Súper-Premium El término "Premium" se refiere a alimentos con una nutrición óptima para perros y gatos durante diferentes estados de vida (Case, Carey, Daristotle, Hayek y Raasch, 2011). En general, sus materias primas son altamente digestibles con nutrientes disponibles en cantidades superiores.

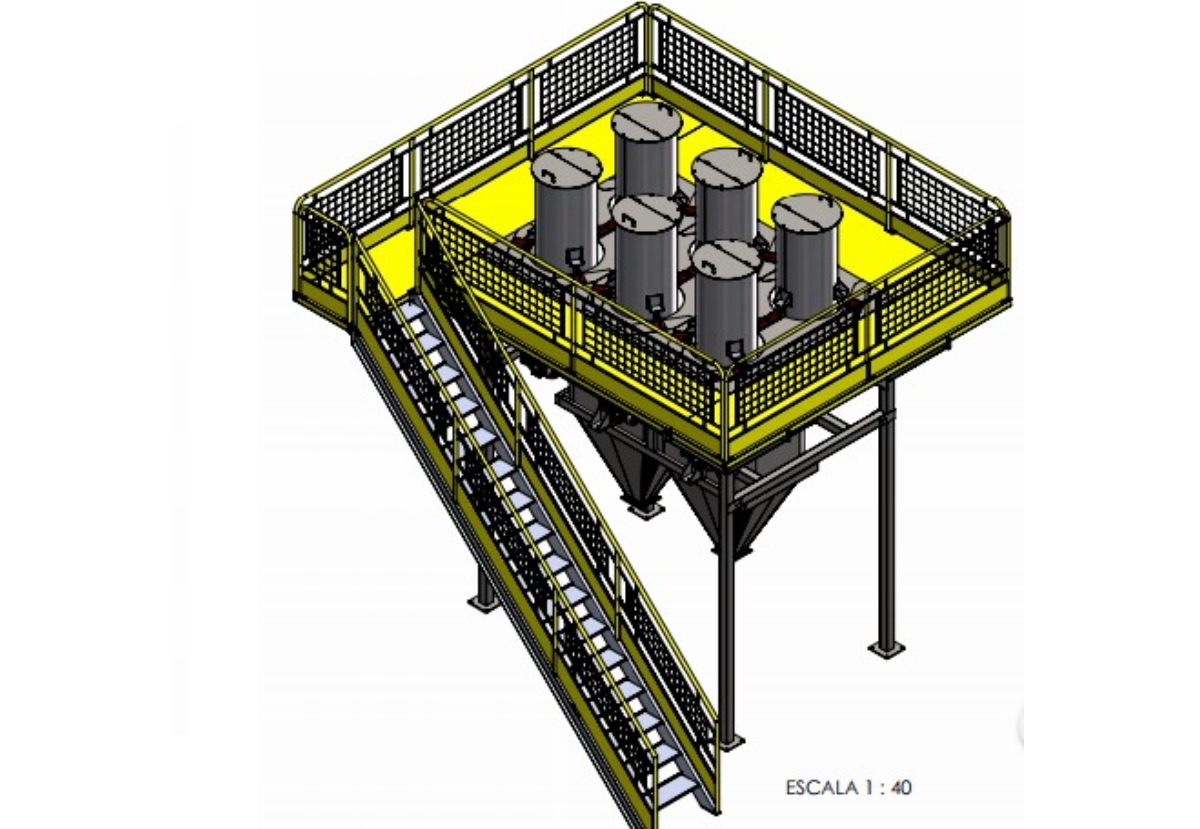

La mayoría de empresas dedicadas a la producción de alimentos para mascotas segmentan su producto de acuerdo con el estilo de vida y diferencias de tamaño entre las razas. Por ejemplo; existen dietas para perros de trabajo (dietas de desempeño), adultos (para mantenimiento), cachorros (para crecimiento), hembras lactantes, hembras gestantes, razas pequeñas y razas grandes.

Los alimentos Súper-Premium son aquellos que incluyen materias primas de alta calidad con varios tipos de ingredientes funcionales para beneficios específicos de la salud. Ejemplos de ellos son aquellos que contienen protección para las articulaciones para razas grandes, mejoramiento del sistema inmune, condición corporal apropiada para perros gerontes. La mayoría de estos productos son formulados con ingredientes fijos que no varían con la disponibilidad o costo relativo de las materias primas.

Alimentos económicos

Dichos alimentos son vendidos en tiendas de cadena o en grandes distribuidoras que abastecen pequeños mercados. Su principal motivador de compra es la relación costo beneficio de un producto que cumple con todos los requisitos nutricionales al mínimo costo. El precio unitario (costo por peso) es el medio más evidente para los consumidores para comparar costos. No obstante, puede ser un mal método para juzgar su valor. La mejor forma para evaluar este tipo de alimento es el costo por caloría o costo por día o por año. Su formulación varía de acuerdo con la disponibilidad de materias primas y el costo de las mismas. Por ejemplo, las vísceras de pollo pueden ser la fuente proteína en algún lote de alimento, pero al siguiente lote puede incluir como fuente proteica principal la harina de carne.

Lo anterior no significa que la composición garantizada pueda variar, lo que puede cambiar son las fuentes de materia prima usadas para cumplir con dicha composición garantizada. Lo anterior significa grandes cambios en palatabilidad y aceptación del alimento lote tras lote. Además, se puede alterar la digestibilidad y en la mascota se puede generar trastornos gastrointestinales con heces voluminosas y con gran cantidad de agua.

Autor: Luis Miguel Gómez Fuente: All Extruded