04/03/2022

Beneficios de los modernos sistemas de procesamiento por lotes

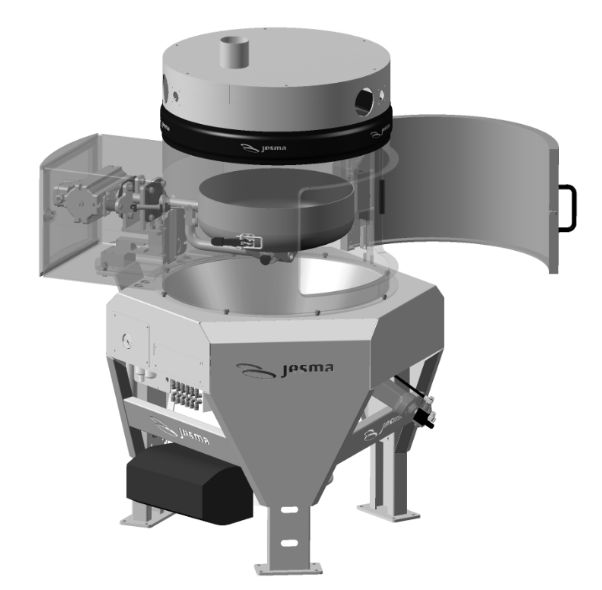

Este sistema de automatización WEM puede dosificar microingredientes, como vitaminas y minerales, con alta precisión y consistencia. (Foto cortesía de WEM Automation, LLC).

Los sistemas de procesamiento por lotes juegan un papel importante en la calidad del producto y la eficiencia de la planta para los procesadores de alimentos y golosinas para mascotas. El diseño del equipo puede garantizar la uniformidad del producto, el flujo constante del producto y los cambios eficientes de un lote a otro. Hay una serie de opciones comunes para los sistemas de procesamiento por lotes en aplicaciones de alimentos y golosinas para mascotas, por lo que los procesadores deben considerar varios factores cuando buscan actualizar sus instalaciones.

Evaluación de sistemas de procesamiento por lotes

"Al considerar un sistema de procesamiento por lotes automatizado para ingredientes de alimentos para mascotas, es importante tener en cuenta varios factores que influirán en el tipo de sistema de procesamiento por lotes recomendado y optimizarán el ahorro de costos de los ingredientes y el ROI general", expresó Sharon Nowak, gerente de desarrollo comercial de Coperion K- Tron USA Food & Pharmaceutical Industries, Sewell, NJ ."Los tres principales aspectos a considerar incluyen la precisión de lote requerida para el ingrediente específico, los tiempos de lote deseados y las consideraciones generales de diseño de la planta, incluidas las limitaciones de altura, los requisitos de espacio y las estructuras de soporte para el sistema de procesamiento".

"Es diferente para cada uno" , agregó Matt Lueger, vicepresidente de ventas, NorthWind Technical Services, Sabetha, Kansas. "Pero los factores más importantes que normalmente vemos son la precisión, la trazabilidad y la flexibilidad. La mayoría de los clientes no solo quieren un sistema que produzca un producto de calidad de manera consistente, sino que también les diga qué se incluyó en cada lote sin restringir su capacidad de cambiar continuamente sus ingredientes o recetas.'". Pete Ensch, director ejecutivo de WEM Automation, LLC, New Berlin, Wis., coincidió en la importancia de la trazabilidad para los procesadores de la actualidad.

"El sistema de procesamiento por lotes debe incorporar la trazabilidad del código de loteo", comentó. El valor de los 'productores de alimentos para mascotas' está directamente relacionado con su historial de producción de alimentos seguros y de calidad. En el caso de que algo salga mal, necesita la capacidad de rastrear rápidamente el problema y contenerlo. La trazabilidad debe automatizarse y funcionar en segundo plano. Más allá del lado de la seguridad, la trazabilidad también ayuda a controlar la gestión y el control del inventario, y se puede vincular a su ERP para ayudar a automatizar las compras. Esto mantiene el flujo de producción y controla los costos.'

Otros factores a tener en cuenta incluyen el rendimiento, los tipos y las cantidades de productos que deben transportarse, y la calidad y la repetibilidad.

"Al final del día, necesita un sistema de procesamiento por lotes que pueda pesar con precisión sus ingredientes y mezclarlos consistentemente", explicó Ensch. "El alimento para mascotas tiene algunos desafíos únicos en el sentido de que hay muchos ingredientes diferentes con una variedad de densidades y velocidades de flujo. Varios de los ingredientes crudos, debido a la naturaleza de la proteína, tienen una cantidad significativa de variabilidad. El equipo y los controles deben poder manejar la variedad. Todos los procesos posteriores, como la extrusión y el secado, funcionan mejor si les proporciona una entrada constante y de calidad."

Opciones de procesamiento por lotes

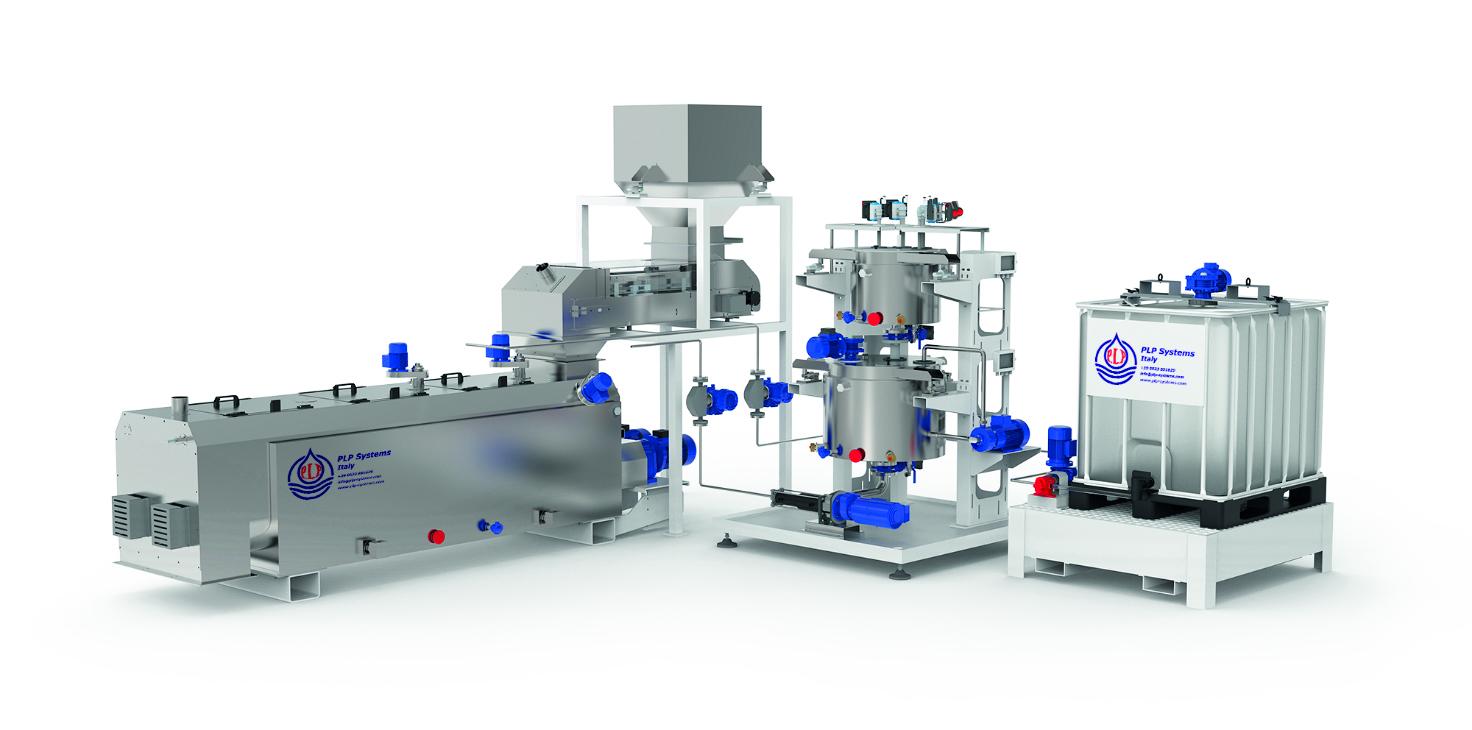

Los sistemas de procesamiento por lotes modernos están diseñados teniendo en cuenta factores como la precisión, la confiabilidad, la trazabilidad, la flexibilidad y la seguridad alimentaria.

"Debido al aumento de las normas de seguridad alimentaria y los requisitos para cumplir con los porcentajes exactos de los ingredientes en una receta determinada de alimentos para mascotas, el uso de dosificación LIW [pérdida de peso] de alta precisión utilizando alimentadores de tornillo gravimétrico se está convirtiendo rápidamente en el dispositivo de dosificación más confiable de elección", dijo Nowak.

"El procesamiento por lotes LIW que utiliza los alimentadores de tornillo de alta precisión Coperion K-Tron, lo cuales proporciona una precisión significativa y una ventaja en el tiempo de proceso sobre las técnicas tradicionales por lotes GIW [ganancia en peso]. El procesamiento por lotes LIW se usa cuando la precisión de los pesos de los ingredientes individuales en el lote completo es crítica, o cuando los tiempos del ciclo del lote deben ser muy cortos. Además, la alimentación LIW ofrece una amplia capacidad de manejo de materiales y, por lo tanto, sobresale en la alimentación de una amplia gama de materiales, desde tasas bajas a altas."

Independientemente de las tasas de alimentación, el procesamiento por lotes LIW puede ofrecer beneficios de precisión, velocidad y variabilidad en comparación con los métodos GIW tradicionales. (Fuente: Coperión)

"Existen varios tipos diferentes de sistemas de procesamiento por lotes", agregó Joe Lewis, marketing, Sterling Systems & Controls, Inc., Sterling, Ill. sistemas de procesamiento por lotes por lotes y sistemas de procesamiento por lotes automáticos.

El uso de diferentes sistemas y características permite a los procesadores de alimentos y golosinas para mascotas ajustar el proceso por lotes de principio a fin. Las opciones incluyen entrega de lotes manual o automática, varios métodos de almacenamiento de ingredientes e integración con el sistema ERP para comunicar los programas de producción y los usos de los ingredientes.

"La mayoría de los controles de lotes modernos tienen docenas de funciones, pero algunas útiles para los alimentos para mascotas posen una cuadrícula de pedidos y la verificación automática del nivel de los contenedores", comentó Ensch. 'Una tabla de pedidos incluye el número de pedido, el nombre de la fórmula, la cantidad de material a producir, la fecha requerida, las ubicaciones de destino y los comentarios. La grilla puede tener órdenes ingresadas directamente o interfaces con su sistema ERP. La verificación automática del nivel del contenedor hace que el sistema verifique los niveles del contenedor de cada ingrediente en una producción antes de iniciar el lote. El sistema alertará al operador de cualquier ingrediente insuficiente.

"Otra función útil es el seguimiento del uso de la producción y la gestión del inventario con el seguimiento del código de lote", añadió Ensch. "Esto permite que el sistema de lotes rastree el material utilizado para cada ciclo de producción, lote y rastree los códigos de lote respectivos para los ingredientes. Los gráficos de control estadístico de procesos (SPC) son una característica más que es excelente para ajustar el proceso por lotes. Un sistema rastrea los datos de producción hasta el nivel para producir gráficos de control de procesos estadísticos. Ser capaz de comprender cuándo un sistema está bajo control o fuera de control y tener los datos para solucionar problemas o reducir la variación para una mayor precisión puede cambiar su negocio."

Calidad del producto

Hay varias formas en que los sistemas de procesamiento por lotes pueden afectar la calidad del producto.

"Los sistemas de transporte por vacío ayudan a proporcionar la cantidad correcta de ingredientes o productos finales para el siguiente paso de procesamiento o envasado", comentó Andrea Bodenhagen, gerente de comunicación y contenido de Piab Vakuum GmbH, Butzbach, Alemania. "Gracias al sistema cerrado, también proporciona un ambiente libre de polvo y protege el producto de la contaminación. Si bien la industria de alimentos para mascotas a menudo todavía utiliza el manejo de materiales mecánico o manual, los sistemas de transporte por vacío son de última generación en el sector farmacéutico y alimentario. Los fabricantes de alimentos para mascotas, por lo tanto, se benefician de la experiencia a largo plazo de Piab en estos sectores, así como de todos los desarrollos que se han realizado para estas industrias para mantener la calidad original del producto durante el proceso de transporte'.

"Los sistemas de procesamiento por lotes desempeñan un papel importante en la calidad general del producto de alimentos y golosinas para mascotas", dijo Lueger. "No solo en la precisión y consistencia de los ingredientes que componen el producto, sino también en la visibilidad de lo que se incluyó en el producto en caso de un problema de calidad. Los informes de lotes y las tendencias históricas pueden contribuir en gran medida a prevenir futuros problemas de calidad del producto."

Jim Gaydusek, director de ventas, Estados Unidos y Canadá, Cozzini LLC, Chicago, estuvo de acuerdo en que los sistemas de procesamiento por lotes tienen un papel importante que desempeñar en la consistencia y la calidad del producto.

"Uno de los mayores beneficios es la consistencia de un lote a otro", dijo. "La gestión automática de recetas elimina gran parte del factor humano y reduce los errores de procesamiento. Las básculas pesan con precisión los ingredientes para garantizar que se agreguen los pesos adecuados y la HMI [interfaz hombre-máquina] puede secuenciar los pasos de procesamiento de acuerdo con el programa."

Eficiencia de la planta

Los sistemas de procesamiento por lotes también pueden afectar la eficiencia de la planta para los procesadores de alimentos y golosinas para mascotas. "Además de mejorar la calidad del producto con respecto a los métodos tradicionales de pesaje manual, la automatización del manejo de materiales/transferencia del producto, así como la dosificación, pueden afectar en gran medida la eficiencia general", dijo Nowak. "El uso de sistemas de dosificación automatizados, que también pueden integrar sistemas de transporte neumático para la transferencia de material, puede reducir en gran medida la cantidad de interacción humana en comparación con los métodos manuales de pesaje y transferencia. Esto maximiza el distanciamiento social y se adhiere a las estrictas pautas de seguridad de COVID."

"Pesar correctamente y entregar con precisión los ingredientes sin intervención manual puede generar una serie de ventajas en el proceso, incluida la seguridad alimentaria general, menos errores, mayor precisión, menores costos a granel, mejor calidad del producto y ahorros en los costos de fabricación", agregó.

"La eliminación del procesamiento por lotes manual reduce los costos de desechos, aumenta la eficiencia y el rendimiento", señaló Lewis. "Los sistemas automáticos se pueden personalizar con múltiples básculas para acelerar la producción por lotes sin sacrificar la precisión o la calidad, lo que da como resultado altas tasas de lotes rápidos y precisión en los pesajes. Las opciones de contención y recolección de polvo para los sistemas automáticos de procesamiento por lotes mejoran la seguridad y la eficiencia del operador'.

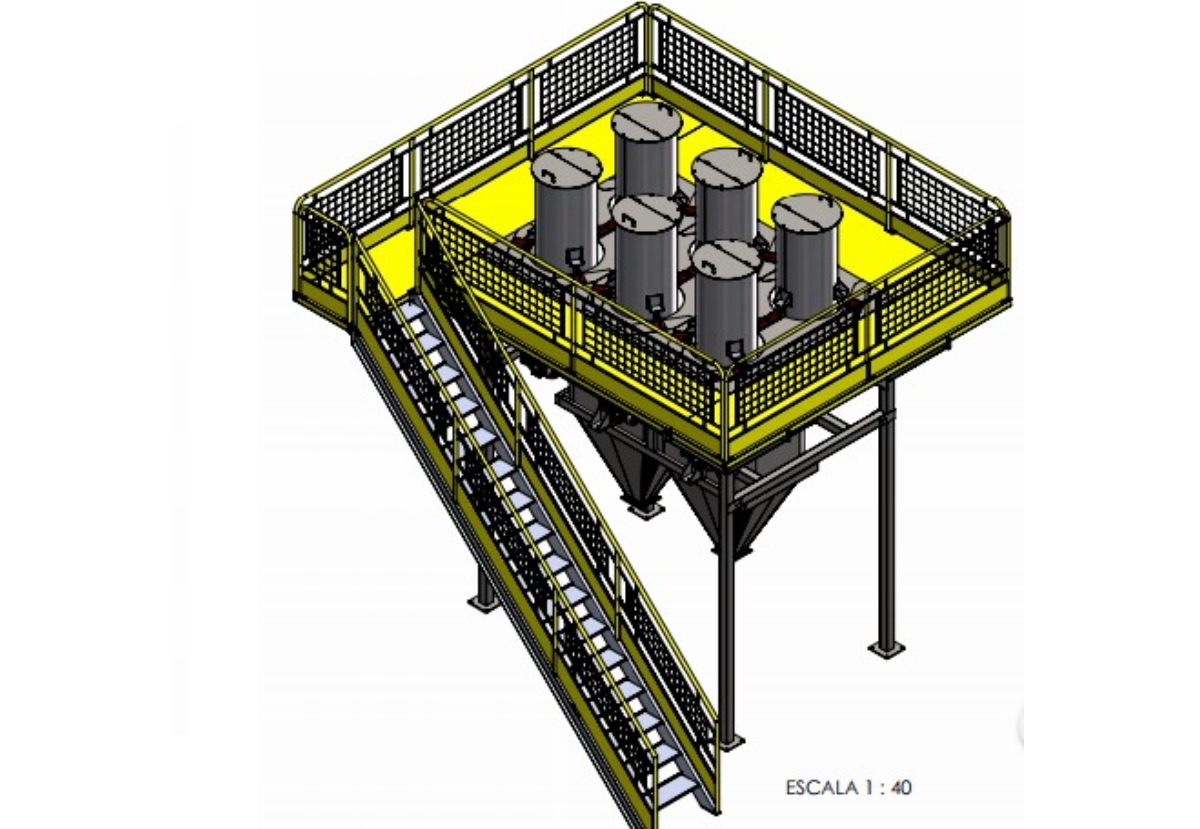

Los procesadores deben poder rastrear y rastrear cada ingrediente a lo largo del proceso para garantizar la calidad y la seguridad y, en el caso de un problema con el producto, identificar exactamente dónde y qué salió mal. (Fuente: Coperión)

Para maximizar la eficiencia general, se deben tener en cuenta factores como el diseño del sistema y la secuencia. "Usted quiere un sistema que se mueva de un lote al siguiente sin problemas y con poco tiempo de inactividad entre los lotes", dijo Ensch. "Algo de esto es el diseño del sistema, cosas como tener recipientes de retención, contenedores de compensación y múltiples básculas para que pueda pesar los ingredientes antes de la mezcladora; optimizar los tiempos de limpieza entre lotes y cambios; el uso de indicadores de nivel alto y bajo del contenedor y enrutamiento automatizado para garantizar que el sistema de procesamiento por lotes nunca se quede sin ingredientes. El sistema debe administrar todo el tiempo, por lo que el proceso de procesamiento por lotes es de naturaleza casi continua."

Nuevos avances

Los sistemas de procesamiento por lotes continúan evolucionando para satisfacer las necesidades y requisitos cambiantes. Los modernos sistemas de procesamiento por lotes ahora tienen enormes ventajas sobre sus predecesores en una multitud de áreas.

"Durante la última década, el número de diferentes tipos de formulaciones y las materias primas utilizadas ha crecido exponencialmente", dijo Ensch. 'Esto ha hecho que los sistemas de procesamiento por lotes sean más grandes y complejos. Tener un sistema de control de mezcla que tenga parámetros de escala y mezcla basados en fórmulas es extremadamente útil. La tendencia de los alimentos para mascotas con mayor contenido de proteínas también ha aumentado el contenido de ingredientes de proteínas fibrosas, que tienen una variación mucho mayor. Las formulaciones contienen muchos ingredientes y existe la necesidad de un sistema por lotes que pueda medir ingredientes principales, secundarios y micro con dispersiones muy bajas, como vitaminas y minerales.'

"Ha habido una cantidad significativa de mejoras en el diseño de los sistemas de dosificación para el procesamiento de alimentos y golosinas para mascotas", expresó Nowak. Incluyen mejoras en las tecnologías de pesaje y controles de procesamiento por lotes, mejoras en el diseño general de los equipos para mejorar la limpieza y la seguridad alimentaria al tiempo que se minimizan los tiempos de inactividad, mejoras en las opciones de diseño del alimentador, ideales para materiales que fluyen con dificultad, así como mejoras en la tecnología del alimentador para aliviar las influencias de presión/vacío en la salida del alimentador.

Los avances tecnológicos también han mejorado enormemente la trazabilidad de los ingredientes

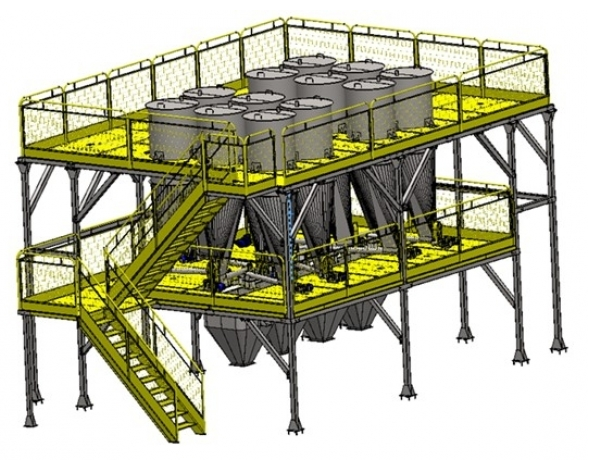

"La cantidad de tecnología que se utiliza para rastrear y rastrear los ingredientes continúa evolucionando", señaló Lueger. "Desde simples números de lote con código de barras en las bolsas hasta RFID [identificación por radiofrecuencia] rastreados totes/IBC [contenedores a granel intermedios] y tolvas sobre orugas o AGV [vehículo guiado automatizado]. Los avances en innovación y tecnología continúan respaldando la trazabilidad independientemente del tamaño, la configuración del equipo, la capacidad del sistema, etc."

Autor: Richard Rowlands y Matt Lueger- Northwind Technical Services

Fuente: Pet Food Processing